可靠性工程发展与思考 ——2 我国可靠性工程发展回顾

2024-01-30 14:09:52, 高军

我国可靠性工程发展回顾

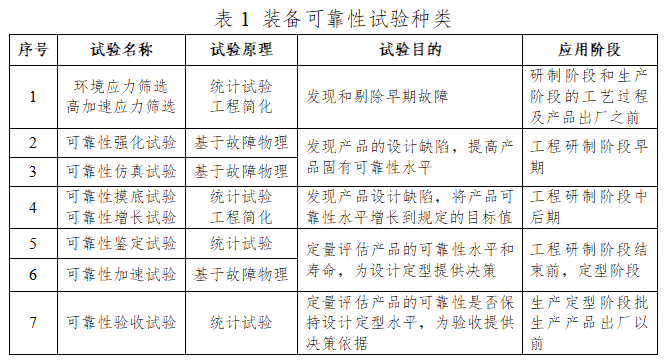

上个世纪80年代,随着大量测仿装备在使用中暴露出越来越多的问题,我国开始了艰难的可靠性“补课”工作,逐步开展已有装备定延寿和可靠性增长。随着工作深入,从研制源头提高装备可靠性水平的思想越来越成为行业共识。歼-10飞机是我国第一型自主研制的第三代战斗机,在研制工作中全面引入和贯彻了可靠性工作理念,可靠性试验工作也逐步引起装备研制行业重视。经过多年的发展,我国装备可靠性试验由当初的单一鉴定试验,衍生出摸底、验收、仿真、强化等多个种类,其原理、目的和应用阶段各不相同,详见表1。

按照国外可靠性试验技术发展脉络,我国装备可靠性试验也可以分为三个技术阶段:基于概率统计的传统试验、基于失效物理的加速试验和基于故障仿真的虚拟试验。

1.基于概率统计的传统试验技术发展与现状

1.1基于概率统计的传统试验技术发展历程

(1)50-70年代——萌芽与缓慢发展

我国开展可靠性试验工作源于上世纪50年代中期,针对电子装备突出的可靠性问题,在华南典型湿热地区建立了全国首个开展可靠性试验技术研究的机构——“中国亚热带电讯器材研究所”(现工信部电子五所),在60年代便进行了可靠性试验评估的开拓性工作。

70年代初,航天产品的实践证明电子元器件必须经过严格筛选,因此,环境应力筛选试验成为首先进入我国可靠性工程领域的工作。70年代中期,电子部抓高可靠元器件的试验验证工作,主要采用加速试验方法,一部分统计学家参加了试验方案研究及分析工作,为我国可靠性试验的发展奠定了基础。这个时期,可靠性试验要针对民用产品,集中在元器件等零部件,还没有形成板级、模块级、整机级的试验方法和技术体系。

(2)80-90年代——兴起创建

80年代初,航空部组织开展了装备可靠性和寿命试验与评估方法研究,原机械电子工业部第五研究所组织研发了国内第一套三综合可靠性试验系统,为我国将可靠性试验推向工程应用提供了设备保障。1985年,原国防科工委正式颁发布《航空技术装备寿命和可靠性工作暂行规定(试行)》(〔1985年〕科六字第1325号),规定了机载设备的可靠性考核指标、考核要求等内容。1988年发布GJB 450-88《装备研制与生产的可靠性通用大纲》(对应MIL-STD-756B),明确规定了研制和生产过程中的可靠性试验工作项目,是我国开展装备可靠性工作的基本法规。

90年代,陆续发布了一系列标准,主要有:GJB 899《可靠性鉴定和验收试验》(对应MIL-STD-781)、GJB 1032《电子产品环境应力筛选方法》、GJB/Z 34《电子产品定量环境应力筛选指南》、GJB 1407《可靠性增长试验》、GJB/Z 77《可靠性增长管理》等(均对应MIL-STD相关标准),基本覆盖了装备研制、鉴定和验收各阶段可靠性试验工作,为试验工作开展提供了方法和依据。“七五”、“八五”和“九五”期间,我国多型已有装备开展可靠性“补课”,可靠性试验技术得以推广应用,给大量机载设备暴露出大量故障,通过改进装备可靠性水平大幅度提升,并逐步建立了可靠性试验管理和技术体系。

(3)2001后——全面推广

1996年,我国发布《军工产品定型程序和要求》,提出了定型试验要求。2001年,某军兵种率先颁布“设计定型环境鉴定试验和可靠性鉴定试验管理工作细则”,正式明确某领域产品环境鉴定试验和可靠性鉴定试验工作要求,从此,可靠性试验成为某领域军工产品设计定型不可缺少的组成部分,后续各军兵种均提出了相关要求。

可靠性试验在产品设计定型中的全面强制落实,在短短几年内极大促进了我国装备质量的快速提升。

1.2基于概率统计的传统试验开展情况

基于概率统计的传统试验主要包括研制阶段的摸底试验、增长试验,设计定型阶段的鉴定试验,以及生产定型阶段的验收试验。

(1)研制阶段可靠性试验

研制阶段可靠性试验是根据可靠性工作需求、结合我国国情并参照国外成功经验新增加的可靠性工程试验项目,通过对受试产品施加一定的环境应力和(或)工作应力,以暴露设计和制造缺陷,并采取有效纠正措施,达到提高产品固有可靠性水平的目的。装备型号研制阶段开展的可靠性试验根据型号特点有不同的命名,主要包括可靠性摸底增长试验、可靠性摸底试验、首飞前可靠性验收试验,但主体思想和核心目的都一致,都是基于概率统计方法的传统试验技术的工程简化,主要参考GJB 899A制定试验方案。随着产品可靠性设计水平提高和对可靠性工作的重视,研制阶段可靠性试验范围在逐步扩大,逐步考虑了一定的考核因素。

可靠性摸底增长试验是一种以可靠性增长为目的,无增长模型,也不确定增长目标值的短时间可靠性增长试验(通常不超过300h),目的是在模拟实际使用的综合应力条件下,用较短的时间、较少的费用,暴露产品的潜在缺陷,并及时采取纠正措施,使产品的可靠性水平得到增长,保证产品具有一定的可靠性和安全性水平,同时为以后的可靠性工作提供信息。

(2)可靠性鉴定试验

可靠性鉴定试验是基于概率统计的考核验证试验,由订购方负责组织实施。可靠性鉴定试验的支撑标准是GJB 899A《可靠性鉴定和验收试验》,该标准规定了产品可靠性鉴定试验的要求,并提供了可靠性验证试验的统计试验方案、参数估计、确定综合环境条件的方法以及试验的实施程序。与其他可靠性试验相比,可靠性鉴定试验工程应用非常广泛,已形成比较规范的管理工作模式和技术方法体系,在试验项目、试验经费、试验时间等方面所占比重远远大于其他可靠性试验。

装备可靠性鉴定试验主要对设备/系统MTBF最低可接受值进行考核。在研制阶段,由总师单位根据装备研制实际情况,研究提出试验总体方案,主要包括受试产品项目、鉴定试验方式、统计试验方案、试验剖面和试验要求等。试验环境和工作应力由总师单位依据装备任务剖面,按GJB 899A或利用实测数据计算确定。为便于控制试验时间和经费,统计试验方案一般采用定时截尾试验方案,在选取试验方案时,主要考虑使用方和承制方风险,综合产品可靠性指标、受试产品数量、研制进度、经费等因素,早期一般遵循使用方和承制方风险对等的原则,现在二级成品使用方风险控制在20%以内,三级成品使用方风险控制在30%以内。除标准统计试验方案以外,型号工程中也使用过非标准统计试验方案。

对高可靠产品,按照军标规定的统计试验方案,试验时间和试验经费均难以承受,目前各型号采用不同的处理方法,主要包括:a.设计考核门限,可靠性指标高于某值时,均按照统一时间进行试验;b.换算成系统指标,构成系统进行试验,不对成品进行单独考核;c.采用加速的方法,由于目前温度应力加速方法尚不成熟,主要依据GJB 150,按照振动等效损伤原理,计算确定振动加速因子。

(3)可靠性验收试验

可靠性验收试验是一种统计试验,根据GJB451A-2005的定义,可靠性验收试验是为验证批生产产品是否达到规定的可靠性要求,在规定条件下所进行的试验,参照标准为GJB 899A。目前,由于管理方面缺乏明确规定,以及试验时间和经费等方面的制约,导致可靠性验收试验没有广泛引用。可靠性验收试验从批生产产品中抽取受试样机,按MTBF最低可接受值进行试验考核,试验条件、方法、时间与可靠性鉴定试验相同。

此外,环境应力筛选(ESS)不但可用于产品的研制阶段,还可用于生产阶段,作为剔除产品缺陷和早期故障的重要手段。当前,大多数研制单位依据GJB 1032在批生产过程中开展环境应力筛选,但GJB 1032规定的试验方法所需试验时间长,影响生产效率和筛选成本,可将高效筛选和综合应力筛选试验技术应用于批生产可靠性验收。

2 基于失效物理的加速试验技术发展与现状

(1)可靠性强化试验

从20世纪90年代中期开始,国内可靠性工程界已关注国外可靠性强化试验技术的研究和应用动态,并发表了关于可靠性强化试验技术的综述性和介绍性文章,但对可靠性强化试验技术并没有开展实质性的研究,可靠性强化试验对于很多军工科研单位还是一个陌生的概念,其应用更几乎是空白。

2000年以后,国内少数单位先后引进了能满足可靠性强化试验需要的高加速综合环境试验系统,逐渐开展了强化试验技术机理研究,并取得了一定的成果,但对军工装备开展可靠性强化试验还缺乏标准指导。

随着技术的飞速发展,装备可靠性水平要求越来越高,而研制和生产周期越来越短,完全按传统的环境模拟试验对装备进行可靠性试验,对可靠性指标要求较高的新研或改型设备,无论是试验时间还是试验费用等都难以保证。因此,快速有效的、满足军工装备可靠性发展需求的可靠性强化试验技术的引入,成为了我国军工装备设计定型工作的急需。

2008年以后,可靠性强化试验得到高度重视,在多个重点型号上进行了试点应用,取得了非常显著的效果。由于故障激发效率高,可靠性强化试验效费比大大提高,数据表明激发同一类故障可靠性强化试验时间仅为传统可靠性试验的1/50左右,极大的节省了研制经费,提高了产品设计和工艺成熟度,大大缩短了产品研制周期。可靠性强化试验是破坏性试验,尽管试验时间短,但对采购费用昂贵的产品而言,用整机进行强化试验,样本费用是一个不可忽略的问题。

(2)可靠性加速试验

目前定量的可靠性加速试验方法几乎都建立在经验基础之上,对产品施加什么应力,取决于对产品主要故障机理的了解。目前常用的加速试验模型包括与温度有关的阿伦尼斯模型,艾林模型,描述热应力与机械应力加速的逆幂律模型,温度-湿度双应力综合加速模型,多应力同时加速的广义对数-线性模型,累计损伤指数模型等。虽然可靠性的加速试验所用的上述模型是在一定的故障物理原理基础上得到的通用经验加速模型,但并没有和装备的故障物理真正挂钩,实际做法上仍然要通过对大样本受试样品在加速载荷下的试验数据进行数据拟合回归,对工作水平的故障时间进行外推来评估产品可靠寿命,因此上述模型依然是基于统计的加速模型。尽管可靠性加速试验在理论界进行了大量深入研究,力图从数理统计角度规范各种情况下的加速试验条件,比如以威布尔分布的形状参数变化与否来判断加速应力水平下故障机理是否发生改变,但由于与装备的故障物理特性结合不紧密,这些统计假设往往是不成立的。还有很多的加速模型是在假定产品故障服从某种特定分布类型后进行统计推断,但因为样本试验数据有限,这些统计加速模型事实上无法验证,因此可靠性加速试验的评估结果可信性也值得怀疑。

目前关于加速试验的指南、标准中几乎都没有产品故障分析和故障机理方面的要求。因此,根据这些标准或手册中规定的加速模型得到的故障信息很难令人信服地推定是由于工作水平下相同的故障机理所导致。正是由于上述原因,目前的可靠性加速试验的应用只能在一些简单的材料试件或者简单的器件上应用,在复杂的产品上由于难以确定关键的故障模式和机理以及合适的加速模型,几乎未开展工作。

3 基于故障仿真的虚拟试验技术发展与现状

我国较早跟随国外开始对元器件失效机理和可靠性物理进行研究,在失效分析技术方面取得了一系列的研究成果,并积累了大量元器件的失效机理经验信息。考虑到SARA软件是一种新的可靠性技术方法,而且相比现有的可靠性预计方法似乎更加科学合理,

自2006年以来,我国几家可靠性专业机构率先从美国马里兰大学引进SARA软件并聘请Petch教授来华讲学和交流,对可靠性仿真试验方法进行了大量研究和探讨,形成了可靠性仿真试验相关技术规范,采用SARA软件工具并配合热仿真和振动仿真,自身尝试在重大型号工程研制过程中开展可靠性仿真试验工作,通过仿真分析发现了产品存在的一些可靠性薄弱环节,为研制单位改进分析提供了有益指导。

可靠性仿真试验是基于故障物理,采用计算机建模技术构造产品的电子样机,同时利用可靠性仿真技术分析产品在寿命期内所遇到的环境条件对产品的作用效果,得出产品的薄弱环节信息,并且能够提出改进措施,通过开展改进工作提高产品的可靠性水平,以期在设计早期阶段消除故障薄弱环节,能够缩短产品的研制周期并提高产品的固有可靠性。同时,利用可靠性仿真试验能够得到产品的故障数据,为评估产品的可靠性提供支持。

自2008年以来,在国内可靠性专业机构和权威学者的指引下,我国技术人员迅速将基于失效物理的可靠性仿真试验作为一个重点研究方向,选取一些典型元器件和原材料开展了大量基于失效物理的可靠性仿真试验技术研究,摸清了大量失效物理模型并掌握了其本质,甚至以SARA软件为样本,研究开发了基于失效物理的可靠性仿真试验工具,尽管这些工具还没有达到如SARA商用的程度,但为我国逐步形成具有自主知识产权和自身基础数据的基于失效物理的可靠性仿真试验工具奠定了基础。

自2010年以来,国内大量研制单位技术人员学习和初步掌握了可靠性仿真试验技术,使得在短短两年内我国装备企业基本具备了推广可靠性仿真试验的技术基础和人才队伍,为可靠性仿真试验工作在其他重点型号工程中应用推广奠定了良好的基础,为解决新一代装备短周期研制、高指标设计提供了一条新的道路。通过可靠性仿真和强化试验,对暴露问题进行设计改进后,整机可靠性水平可得到大幅提高,具有良好的效果。

总之,随着我国重点型号工程的开展,可靠性管理工作重心从定型阶段前移至研制阶段,引入可靠性仿真、强化、加速等新试验方法,结合型号进行试点,取得了良好效果。

07-05

秒懂有机锡:你的食品安全我们共同守护!07-04 普立泰科

多肽山海路一程,南粤相聚,共赴顶峰!07-02

材料未来,因你而动——来自材料大会2024的邀请函请查收!07-01 英斯特朗

连载 | 药物一致性评价与粒度分析(三)07-01 欧美克仪器

【仪器百科】LS-909丨干湿二合一激光粒度分析仪07-01 欧美克仪器

标准物质解决方案 | PFASs(全氟及多氟化合物)06-29

第九期阿尔塔有约 | 环境专题【新污染物:PFAS】技术研讨会精彩回顾及提问解答06-29

“绿色技术范式”,分析化学未来发展方向——访中国分析测试协会副理事长、辽宁省分析科学研究院原院长刘成雁教授06-29 转载仪器信息网

华西医院-标准型数显脑立体定位仪、双通道体温维持仪、体式显微镜安装完成06-29 迈越生物

德国耶拿:锂电池生命周期分析解决方案06-28 德国耶拿

AI已来!生命科学本科教学如何紧跟技术浪潮06-28 Opentrons

盛瀚售后,五星级服务的秘诀是什么?06-28 SHINE

专为汽车制造商打造的柔性解决方案——实现制程控制06-28

西北工业大学-脑立体定位仪安装完成06-28 迈越生物

会议邀请 | 第九届海上检验医师论坛06-28

卓立要闻 | 创新发展ing…6月卓立“大事小情”速览06-28 光电行业都会关注

打造信任合作伙伴!2024年度卓立汉光客户满意度调查开启06-28 光电行业都会关注

如何挑选适用于三阶光学非线性的测量系统?Z扫描测量系统来助力!06-28 光电行业都会关注

招聘启事—中国科学院沈阳自动化研究所微纳光学测量表征技术课题组06-28 光电行业都会关注