用先进制造来先进制造:生产型微流控开启新材料精益智造的核心逻辑与价值

2024-01-03 11:36:47, 韩林辰 杭州毫厘科技有限公司

点击蓝字,关注我们

毫厘科技创始人兼CEO韩林辰博士:详细解读微流控及芯片制造隐藏的巨大价值与科技挑战!

文章提纲:

PART/1

摩尔定律与中心法则的竞争

PART/2

从芯片分析到芯片生产

PART/3

制造业的秘密

PART/4

一切都在数字化

PART/5

堪比光刻机的工程学挑战

PART/6

第三代层析生产技术:开始造球吧

1962年的埃因霍温岁月静好,拥有近3000名雇员的飞利浦物理实验室(Natlab)坐落在这个风景秀丽的海港城市,就在AT&T的贝尔实验室向全世界展示了晶体管和集成电路的构想不久,NatLab便迫不及待的开始了在芯片微电子方向的研究。

就在这一年的秋天,一位年仅29岁的年轻工程师弗里茨·克罗斯特曼来到了这里,开始组建团队来研发微米精度的曝光设备,美国与欧洲在集成电路领域的竞争拉开了序幕。此时正值美苏冷战的白热化阶段,“古巴导弹危机”的阴霾席卷全球,没人可以想到这位年轻的工程师所开启的这项研究的影响力可以堪比此时在大西洋彼岸部署的苏联核武器,因为在22年之后,这些技术成果直接导致了ASML的成立,并在今后的40年中深刻影响了人类文明的进程,以ASML为代表的半导体加工技术,从80年代末期开始逐渐成熟,开启了先进制造的大门,国家之间的竞争也从核武器变成了芯片。

埃因霍温Natlab

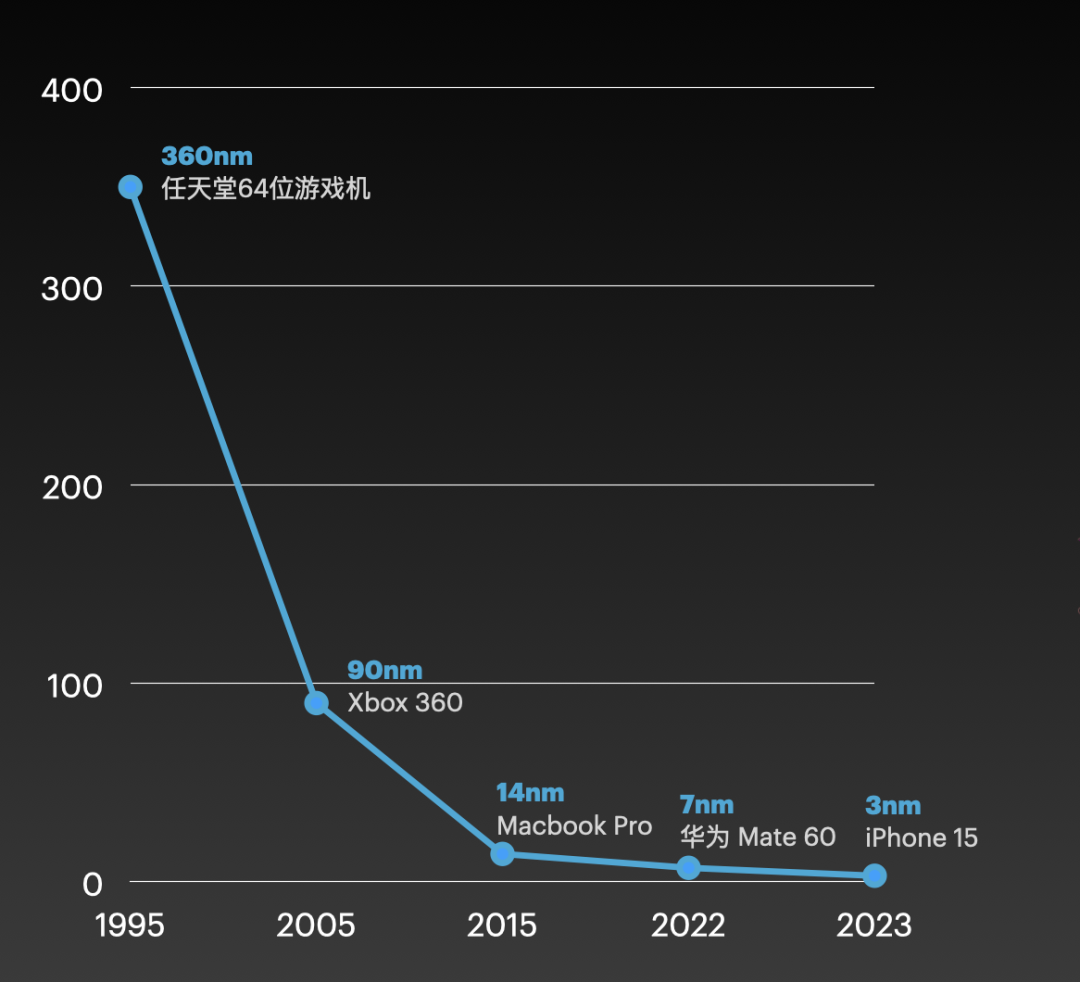

半导体行业所做的事情与其说是电子其实更像是化工,不仅是因为要把沙子变成硅晶圆,芯片生产过程中你所能听到的大部分词汇都是化学相关的,比如光催化、腐蚀、电镀、杂化等,光刻(photolithography)这个词本身所指的也是化学腐蚀(litho),在这个拥有复杂交叉学科的领域非要找到一个规律的话那一定是摩尔定律了。摩尔定律最早版本是英特尔创始人之一的戈登摩尔在上世纪70年代提出的,单位芯片的晶体管数量会在3年左右的时间翻两番(4倍)。时至今日,摩尔定律也成为了一条著名的自我实现预言,也就是我们时常所说的“相信相信的力量”。摩尔定律与其说是一种技术预言,更像是一种商业手段,并可以准确的描述半导体行业的残酷实质,如果每隔18个月芯片生产技术不能迭代产品就会被市场抛弃。至少在过去的40年中,这条预言相当完美,而预言本身的限制条件就是光刻技术能达到的精度。1995年任天堂生产的64位游戏机采用的芯片还是360nm制程,2005年Xbox发布时芯片的制程已经缩短到90nm。为了把制程越做越小,光刻机的光源的波长也从DUV(深紫外)发展到了EUV(极紫外),截止到今日,iPhone 15的处理器已经开始使用3nm制程的芯片。当计算机科学家还在关注制程带来的算力提升时,分子生物学家们却发现摩尔定理指导下的先进制造技术所能达到的最小加工精度已经比DNA分子双螺旋结构的半径还要小,这也预示着人类已经能开始制造信息密度比DNA还要高的系统。

摩尔定律

生命科学领域也有一条通用定律,那就是遗传中心法则,DNA分子则是中心法则的基础,包括人类在内几乎所有的地球生命体的进化和生长都是围绕DNA以中心法则展开的。所有构成生命体的蛋白质总是以DNA分子为起点,经过RNA的转录和表达后将氨基酸串联起来形成的(也有极个别情况例外),地球生命体搭建这套中心法则花了30亿年的时间,人类从上世纪60年代末开始研发光刻机开始,仅仅花了不到60年的时间就在加工精度上超越了DNA分子。这种加工精度也建立起了半导体技术和分子生物学之间的桥梁,光刻技术在制造出恐怖的算力怪兽的同时,也为从硅基到碳基的连接打开了通道。

DNA结构

微流控技术应该是最早把先进加工技术应用到生命科学分析领域的一种新技术,早期的微流控系统采用了一种被称为“软光刻”的方法来制作微米级的流道并用来处理微升级别的液体。软光刻采用硅基晶圆作为基底材料,通过光刻胶在晶圆上形成需要的流道图案,光刻胶经过固化后的晶圆就变成一种模版,通过这种模板就可以把流道转印到另一种材料上。光刻的优点在于可以在晶圆上构建微米级细节的流道,而同时期的传统机械加工技术(如数控机床)只能实现0.1mm的细节,因此0.1mm也成了传统制造技术和先进制造技术的分水岭,虽然在微米级的加工技术还有很多,光刻技术却打败了其它任何一种微米级的精加工技术,如今这个精度已经达到了数个纳米级别。

光刻晶圆平台

随着90年代光刻机的普及,科学家们发现软光刻技术搭配一种新型高分子材料PDMS可以快速的制造微型流道,微流控技术进入了第一个黄金发展时期并快速进入了生化分析领域。到了2000年前后,随着这10年中气动技术的成熟,成熟的商业化微流控解决方案已经大量用于PCR和IVD领域中,微流控也从单一相的流体逐渐发展成通量更大的两相微液滴系统,在2010年前后成熟的微液滴系统可以每秒钟形成上千个均匀的液滴来进行通量极高的分析测试,并应用在qPCR和细胞分选中。微液滴技术的成功商业化开辟了微流控技术第二个黄金发展期,进入到了高通量时代。过去数十年半导体技术的快速发展让芯片的开发成本大幅下降,技术的使用门槛也不断降低,跟随计算芯片成长起来的MEMS(微机电系统)生产工艺也被广泛应用到微流控技术中,单一芯片的流体处理通量也在过去的10年中完成了数量级的提升,随之而来的成本大幅下降也让微流控技术开辟了新的应用领域,比如在芯片精度的结构中去生产或组装微纳到分子级别微型材料已经成为了过去10年在材料领域的研究热点并涌现出一大批的如微球制造、DNA合成和纳米孔测序等初创企业。

软胶生产设备单体

软胶生产设备

以微球生产为例,传统的微球合成是通过反应釜来实现的,通常的做法是将原料和另外一种不相容的液体在反应釜高速搅拌混合发生乳化反应,让原料以微液滴的方式分散开来形成微球,最后通过筛分的方式把需要粒径选择出来,这种生产方式和传统的机械加工一样,都属于的“减材加工”,即把不需要的部分去掉留下想要的部分。而通过先进制造方式打造的“芯片工厂”,可以在极高的精度下通过类似“3D打印”的方式直接获得需要的微球产品,从而实现数字化的“增材加工”。芯片作为一个全新的生产工具帮助微球生产完成了从传统制造到先进制造的转变,这种利用先进制造来完成另一种产品的先进制造的方式也会在今后的数十年中深刻的改变能源、材料和生命科学等行业。

微流控芯片

制造业长期的低毛利率很容易让大众低估其技术难度,即便是低端的传统制造业在科技如此发达的今天也是充满挑战。光刻机和涡扇发动机原理并不复杂,但即便在资料完全开源的情况下也很难复刻出来,这也仅仅是在原型机的精度和稳定性上的难度。Elon Musk在采访中曾说道量产比造出原型机要困难100-1000倍,这些困难主要来自于制造业定义的工业品还需要满足可复制性和可维护性,原型机和工业机的区别也来源于此,后面我还会单独写一篇文章来聊聊工业品量产的话题。

精度是制造业的魔咒,每个时代的人都在致力于更先进的技术方案来解决新的使用需求。在早期光刻机的研发过程中,晶圆的控制和定位一直是一个难题,早在上世纪60年代的初代光刻机使用的是金属导轨,金属本身的加工精度和形变就会影响导轨的定位精度,金属本身的磨损会使精度越来越差,直接影响了光刻机的成像精度和成品率。NatLab的早期机型采用了液压轴承的解决方案,由于导轨滑动在油膜之上,所以系统的精度和稳定性得到了极大的提升,但随之光刻技术对使用环境洁净程度的提升,液压轴承会在空气中形成大量的挥发性气体,油污也会严重影响光刻平台的工作洁净度。NatLab的天才工程师们最终通过发明直线运动电机来解决了晶圆平台的移动和定位问题,时至今日,EUV的晶圆平台依然使用该类型的技术,极大的提高了晶圆光刻的速度和良品率。整个制造对精度的迭代时间都是按照10年来计算的。

就拿使用芯片来制造微球这件事情来说精度也是绕不开的话题,一个直径为50um的微球球体所需要的原料体积大约是0.1nL(纳升,1nL=10E-9L),需要在芯片的流道中按照10um左右的精准的操纵流体。现实情况是再考虑到流体的温度、压力、粘度和化学组成之后,全世界的微流控设备的供应商中也找不到符合要求的产品,多数的成熟工业品都是针对的已有的使用场景开发的,正如早期研发光刻的飞利浦团队一样,为了实现晶圆精准定位,却很难把现成的定位技术整合进系统,这种全新的工业品需要从底层去突破现有技术框架来搭建具有特殊使用功能的基础模块。毫厘科技的结构团队花了大量的精力来构建这样的系统,经过了长期试错才制造出了具备微米级流体控制精度的新型泵阀系统,这样的系统可以以极高的精度和稳定性来保证造球过程中液体输配的可重复性,这也是把微球生产系统变成一个工业产品的基础条件。

无论是光刻机的直线电机还是毫厘开发的高精度泵,由于在实现方法上没有任何创新之处,无法申请专利,但并不代表这些组件的技术壁垒不高,这些装备的设计和开发学科跨度大,需要经过长期的改进和设计迭代来满足设计需求,这其中需要大量的人力投入和基础数据积累。正因如此,诸如光刻机这样高度复杂的系统仅仅依靠ASML的研发力量是远远不够的,EUV光刻机需要全球上百个顶尖公司的通力合作,发挥各自领域的优势才能达到如此极端的光刻精度。

制造业的数字化被3D打印机实现了,只要构建好模型,3D打印机就能无差别的打印出结构工程师需要的产品,这个过程现在看来理所应当,但是在3D打印机出现以前,做出一个塑料结构件需要采用复杂的精加工来实现,对于无法精加工的结构或者材质,则需要用到及其昂贵和低效的注塑工艺,即便3D打印机在材质和精度上有诸多缺点,却极大了提高模型搭建的速度,让结构工程师把更多的精力放在结构建模本身。

cnc-machine

从直觉上来讲,如今的材料生产技术已经非常先进了,但现实情况是新材料的规模量产也比跟传统制造业一样高明不到哪去,很多生产方式还非常粗放和低效,并沿用传统的化工体系来间接生产获得产品。比如纳米级氧化铁颗粒的制造,往往是通过将氨水加入到强酸性环境下的氯化铁中来实现的,铁离子在高pH环境下会逐渐生产为氧化铁结晶物,这种随机的晶体生长到纳米尺度后即可获得纳米氧化铁。这个过程有两个缺点,一个是晶体生长的随机性太强,需要后端工艺来去掉不需要的结晶成分;第二是生产工艺参数和反应器的尺寸以及环境因素关联性极强,放大生产过程中每一步都需要对生产工艺进行调整,可重复性极差,生产参数无法平移,我听说过最极端的案例是生产人员的心情都会影响该批次产品的质量。

芯片级生产工具的出现给如今的材料科学家们提供了一个制造材料的终极武器,材料工程师们通过对材料本身的建模就可以在微流控芯片的生产平台上将该结构迅速的打造出来。如同3D打印机一样,这个完全数字化的生产方式可以让材料工程师在所有的设备中平移生产参数,能做到研发即生产的快速放大。芯片中微米尺度空间可以为材料生产搭建出几乎完全一样的微环境并保证极高的可重复性,从根源上消除了传统生产方式的批间差异。另一方面,数字化的材料构建方法可以获得传统方式难以实现的复杂结构,以微球生产为例,可以再芯片上很容易实现均匀球体的多层包裹,而这种复杂结构可能是传统方法无法制造的。

毫厘团队从2022年3月开始尝试制造一个能数字化规模生产微球的微流控芯片生产平台,这其中面临的工程学挑战堪比NatLab研发第一代光刻机。

微流控芯片是整个系统的核心,虽然现有的MEMS工艺可以提供从光刻到键合完整的成熟工艺,但生产级的微流控芯片却没有任何设计标准可以供参考,需要流体力学工程师在模拟软件中来设计流道的几何尺寸并用多种类型流体的物理性质来进行拟合。团队第一个需要攻关的材质是琼脂糖,这是一种复杂的天然聚合物,在高温时才具有粘度极高的流动性,这种复杂的流体特性给芯片的设计带来了极大的挑战,因为在琼脂糖流经芯片的过程中琼脂糖的物理性质并非保持不变的,设计需要考虑到整个流程的性质变化。研究微流控的流道图案其实和光刻机的掩膜图案设计有很多的相通性,当掩膜间隙的尺寸足够小的时候,需要考虑到光的一级甚至多级干涉条纹对成像的影响,往往这种理论上及其复杂的过程都是通过不断的设计-制造-迭代-测试不断循环来实现的。

毫厘设计团队开发第一款生产级芯片的流道图案酷似Athlon处理器,Athlon处理器采用939根针脚,而毫厘的芯片拥有近1000组独立的流体的出入口,这种设计的好处在于足够多并行单元可以满足极高的生产通量,但如此高通量的芯片很难解决配套独立的供液以及芯片的对准问题,生产芯片与CPU不同点在于每个“针脚“都有液体通过,除了物理上芯片和机器需要对准以外还需要保证高压工作条件下液体不会泄露。这个方案很快就被抛弃掉,在工程上要去解决1000组液路的对准几乎是不可能的。

在芯片中生产微球的过程中,一种与原料不相容的流体会在流道内与原料相发生作用,把原料切割成均匀大小的小球,这种流体被称为分散相,分散相的化学组成对稳定成球至关重要,如果和光刻机类比的话,分散相和光刻胶有非常多的相似之处。分散相流体与光刻胶一样属于由多种化学成分构成的复杂化学体系,每种化学成分都会影响最终的使用效果,需要大量的测试和数据分析来确定特定材料的化学配方;分散相流体与光刻胶一样,都需要考虑流体与接触面的表面性质,光刻胶的附着力得足够强,分散相与流道的摩擦力得足够小并且与原料相的摩擦力足够大。团队为了开发适合的分散相化学体系,尝试数十种化学物质并进行了上千组测试。

一个成本硅晶圆芯片需要经过光刻-显影-蚀刻等一系列工艺步骤,虽然后端工艺与光刻步骤是独立的,但光刻工艺本身却决定了最终芯片的质量。在微球的芯片生产过程中也遵循接近的原理,完整的微球生产工艺至少包括了成球和交联两个过程,这两个过程在操作上相互独立但是都会影响微球的内部结构。在设计一款微球产品时,毫厘的材料科学家和高分子科学家会对整个微球的底层化学工艺进行建模,精确计算在芯片成球过程中聚合物的性质变化以及这一变化在后续的交联反应中如何形成一个需要尺寸的孔道,最终可以交付给下一个合成环节粒径、孔径和机械强度都满足要求的基球。

最后就是整个平台体系,光刻机为了实现精准的曝光需要配套一系列模组,如纯色光源、成像镜片组、晶圆移动平台、对准系统等。对于微球生产平台而言,除了芯片、化学体系以及高精度的泵阀系统以外,为了让整个生产过程稳定进行还需要搭配精确的温度控制系统、原料预处理系统、生产芯片对准系统和传感器系统。到了量产机型阶段,还需要给整套系统建立自动化控制的软件以及建立操作文档。

如果说反应釜制造微球是传统农业看天吃饭,那微流控造微球是则是建造了一个环境足够稳定的大棚,可以为每株植物提供一模一样的温湿度和营养,具有极高的一致性、稳定性和可控性。

毫厘科技的微流控微球制造设备经过了数次迭代,第一代是常规的基础微液滴生成芯片,迭代到第二代时可以进行琼脂糖微球制备的原型机,可以完成低CV琼脂糖微球的制造。毫厘在第二代的架构基础上成功研发出超高速成球技术,微球成球频率从千赫兹提升到万赫兹,相对于传统微液滴技术提升了近2个数量级,单日微球产能也从毫升级提高到升级。鉴于此时的微流控成球速度已经极快,我们给这套系统命名为UZi系统。

此时的Uzi系统还是一个原型机,它的使用者还是研发人员,可以快速的进行微球制备,但是距离成为一台工业级生产设备还有巨大的鸿沟,即工业化量产和系统可维护性。

2023年10月,经过18个月不断的迭代升级和与产线工人的不断磨合,业内首台工业级的基于微流控的微球制造设备:MF-UZi微球制备系统从毫厘产品中心诞生。此时的UZi系统完全服务于微球生产,以微流控芯片为核心,以工业级微球生产为目标,搭载微流控微球制备模组、系统自动维护模组、系统在线控制模组、系统在线监测模组的UZi系统可以让生产人员像操作传统工业设备一样来进行琼脂糖微球生产。

UZi系统完全摒弃了反应釜,成为一个独立的生产设备,50台设备即可满足年产30000L规模的高质量琼脂糖微球的生产。这台设备可以快速部署,无需特殊的环境改造、管线布置,基础的市电就可以满足设备的所有运转需求。毫厘科技针对该设备自主开发的物联网技术和生产中控系统可以实时将设备状态、设备参数、产品质量参数全部传输至控制云端,实现除日常维护外无人化车间运转。

由于UZi系统的关键控制参数完全基于微球的制备工艺参数,因此当存在基球的需求变更时,仅需要使用一台设备,毫升级别的样品试样,即可确定生产参数,与此同时所有设备可共享工艺参数来实现快速的规模级产能部署,而传统反应釜系统,这一放大过程需要持续数周到数个月。

毫厘科技以自身微流控生产型芯片制造技术为核心,基于全球领先的微流控微液滴成球技术,将层析介质的生产从传统制造工艺带入了智能智造时代能够精准控制每颗微球的成球过程。

对于批次生产稳定的介质基球,能够更加有效的控制其后续化学修饰的稳定性,更有助于整体上提升介质终产品的批次稳定性。

智能智造生产的精准控制微球,让介质产品在层析过程中表现出更高的柱效、更高的装柱重复性、更高的分辨率、更尖锐的洗脱峰和更稳定的工艺重复性。

文章部分图片源于网络,侵删

- THE END -

往期推荐

04-12

技术分享 | 一文了解物理吸附与化学吸附的含义与异同04-12 安东帕康塔

展会预告|与您相约 CIBF@重庆04-12

行业应用 | 如何利用滤光箔片拓展的密度计测量光固化样品04-12 Anton Paar China

邀请函 | 安东帕MCR流变仪用户培训会_北京04-12

GC色谱柱垫圈选择指南04-11 珀金埃尔默

科研赋能:SP-ICP-MS与SC-ICP-MS技术的焕新升级之旅04-11 珀金埃尔默

国产光谱仪器与应用技术研讨会在海光公司成功召开04-11

海光邀您参加第十七届中国科学仪器发展年会(ACCSI 2024)04-11

让数据可控可计量 | 广电计量正式立项《数据资源控制及资产辨认的计量要求》团体标准04-11

质谱成像前沿探秘:专访再帕尔·阿不力孜教授与贺玖明研究员04-11 飞飞

邀您相聚金陵,聚焦合成生物学前沿分析技术04-11

环丙基的妙用大盘点:别只知道是麻醉剂!04-11

【邀请函】默克与您相约济南CPQC04-11

精美礼品等你来领!默克色谱柱使用者福利来啦04-11

爱色丽彩通x琅世 | 共启饰面行业色彩标准化新篇章04-11 爱色丽彩通

以旧换新 | eXact 2系列便携式色差仪产品升级优惠!04-11 爱色丽彩通

展会预告 | 爱色丽彩通诚邀您莅临2024 CHINAPLAS04-11 爱色丽彩通

直播报名 | eXact2新测量技术及应用场景全览04-11 爱色丽彩通

华西口腔岛津合作实验室:先进技术全面支持 口腔医学卓越发展04-11 分析测试百科网