汽车曲轴失效专业分析

2022-07-15 11:12:33, 北京华欧世纪 北京华欧世纪光电技术有限公司

汽车发动机零部件虽说众多,曲轴却是汽车发动机在行驶运行的过程中最关键的零件之一,它在工作过程中受力情况十分的复杂,要同时承受气体压缩、弯曲、扭转等载荷作用,这些载荷呈周期性变化并且数值往往较大,因此曲轴在运行过程中极易引起扭曲变形甚至断裂。曲轴的外形设计也比较复杂,主要是通过多个主轴颈与连杆轴颈还有平衡块等之间的连接进行组合的,而且这些连接体的大小、长度及方向又各不相同。曲轴的质量受其本身刚度与强度,还有耐磨性和平衡性等影响,因此曲轴是发动机中最容易受损的零部件之一,而且在运行过程中一旦出现损坏往往还会引起其他零部件的损毁,使汽车不能正常工作。

1.检测结果与分析

(1)化学成分分析

试样的化学成分见表1。从表1中可以明显看出,化学成分各元素含量符合技术要求。

表1 试样的化学成分(质量分数) (%)

元素名称

CSiMnPSCrMoNiCuAl

技术要求

0.35~0.41

0.20~0.65

1.3~1.65

≤0.025

≤0.025

0.1~0.2

≤0.10

≤0.20

≤0.25

≤0.01

检 测 值

0.39

0.54

1.52

0.019

0.017

0.145

0.04

0.099

0.01

—

(2)宏观分析

曲轴在第3连杆断裂失效,而不是在更高负载的后部第6连杆。裂纹源的位置不在关键的感应淬火圆角位置,而是在锻造面上(见图2~图5),因此,故障位置显示断裂的根本原因是曲轴的质量问题,而不是由于发动机过载断裂。

从图3、图4可以看出,裂纹由多条裂纹源引发,且裂纹源均在4主轴颈凸台上部的膀臂上,裂纹面检查发现光滑的弯曲疲劳破坏,显示一个非常大的疲劳裂纹增长。由此推断认为是发动机运行很短时间后,裂纹迅速扩展并最后断裂。曲轴瞬断区面积较小,可以判定曲轴在使用过程中受到外力作用并不大,这也说明不是由于发动机过载引起断裂。

从图2、图3、图5中可以看出,该曲轴第4主轴颈和第3连杆发生拉瓦现象,轴颈拉瓦划痕较深,轴颈表面颜色较黑。主轴颈断裂一侧的凸台有烧伤痕迹,但是没有划痕现象,其它轴颈较好,无拉瓦烧瓦等痕迹。图5中用4%的硝酸酒精侵蚀后发现,圆角位置淬火层轮廓良好,轴颈位置有明显的二次淬火现象。

(3)淬火深度和淬火轮廓分析

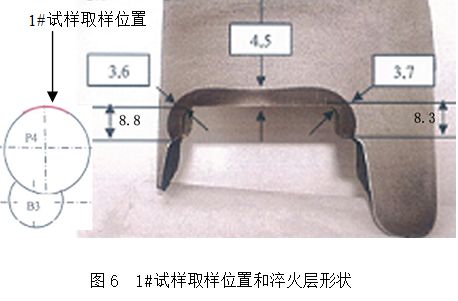

第4主轴分解、取样对淬火层进行检验,取样位置分别见图6、图7。1#试样淬火层轮廓形状良好,圆角部位淬火层轮廓饱满圆润,轴颈部位淬火层有轻微的马鞍形。2#试样淬火层轮廓形状良好,圆角淬火层轮廓圆润饱满,而轴颈部位明显有两次淬火的痕迹,即二次淬火。

依据GB/T5617-2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》检测方法,对淬火层深度进行梯度检测,检测结果见表2。从表2中可以看出,1#、2#试样圆角位置淬火层深度都满足技术要求。

1#试样轴颈位置淬火层深度为0mm,淬火层各个位置HRC硬度都低于49HRC。

2#试样轴颈淬火层深度大于6mm,从图7中可以看出,轴颈两次淬火层重叠,且二次淬火层深度明显大于一次淬火层。所以2#试样轴颈淬火层深度检测的是二次淬火层深度。

表2 4主轴淬火层深度

检测位置/mm

1#试样淬火层深度

2#试样淬火层深度

左圆角

淬火层

硬度HRC

中间淬

火层硬

度HRC

右圆角

淬火层

硬度HRC

左圆角

淬火层

硬度HRC

中间淬

火层硬

度HRC

右圆角

淬火层

硬度HRC

0.5

533654445741

1.0

534254445644

1.5

524554445545

2.0

524753465545

2.5

514851455445

3.0

454748435144

3.5

314428395043

4.0

213821265123

4.5

—21—225121

5.0

————48—

5.5

————47—

6.0

————48—

淬火深度/mm

3 0

3.25

2.5

﹥6

2.5

技术要求/mm

﹥1.8

﹥2.5

﹥1.8

﹥1.8

﹥2.5

﹥1.8

淬火层轮廓深度的检测结果见表3。从表3中可以看出,圆角和轴颈淬火层轮廓深度都符合技术要求。

表3 4主轴淬火层轮廓深度

检测位置

1#试样淬火轮廓深度

2#试样淬火轮廓深度

左圆角淬

火轮廓深度

中间淬火

轮廓深度

右圆角淬

火轮廓深度

左圆角淬

火轮廓深度

中间淬火

轮廓深度

右圆角淬火

轮廓深度

轮廓深度/mm

3.6

4.5

3.7

3.8

7.5

3.8

技术要求/mm

﹥1.8

﹥2.5

﹥1.8

﹥1.8

﹥2.5

﹥1.8

(4)微观分析

对1#试样轴颈淬火层进行金相检测,发现轴颈表面金相组织主要由粗大马氏体、少量铁素体组成,往里则依次出现索氏体、珠光体、铁素体等组织,具体见图8。轴颈表面有轻微的脱碳现象,脱碳层最深大约有39μm。

产生这种组织的原因主要是轴颈与轴瓦之间缺少润滑油,轴颈与轴瓦之间无法形成油膜,造成二者之间干摩擦。当曲轴轴颈和连杆轴颈的油道或油孔堵塞,造成发动机曲轴轴颈与轴瓦之间由于没有油膜保护而出现严重干磨,接触表面达到极限高温,曲轴颈与轴瓦之间就相互咬死、烧结,在轴颈表面发生二次淬火及高温回火。当轴颈表面层的瞬间温度超过钢的Ac1点,轴颈表面就会出现二次淬火马氏体,而在轴颈表层下由于温度梯度大,时间短,只能形成高温回火组织。这就是为什么1#试样淬火区出现索氏体,2#试样出现二次淬火组织的原因。

改进模具,对与技术要求不符的位置进行改进。防止脱碳。防止脱碳的对策主要有以下几方面:工件加热时,尽可能地降低加热温度及在高温下的停留时间,合理地选择加热速度以缩短加热的总时间。

免责声明:本公众号所载文章为本公众号原创或根据网络搜集编辑整理,文章版权归原作者所有。

05-21 安捷伦

展会回顾|指尖上的仪器“福州”人生初见暨广州市仪器行业协会福州行05-21 Criron——谱临晟

报名通知 | 2024一带一路暨金砖国家技能发展与技术创新大赛—首届食品药品质量安全与检测技术赛项05-21 MAPADA

仪器优势丨CP8400自动进样器在脂肪酸甲酯双通道测试中的优势05-21 天美色谱

Cytiva与丹纳赫生命科学携手亮相第二十三届中国生物制品大会05-20

【会议邀请】微纯生物科技邀您参加“CIS-Asia 2024 第十六届百世化学制药国际大会暨展览会”05-20

热点应用丨prepASH在饲料领域的应用05-20 天美

热点应用丨如何实现饲料快检——prepASH全自动水分灰分分析仪05-20 天美

热点应用丨药品快检好帮手之中药分析——prepASH全自动水分灰分分析仪05-20

热点应用丨prepASH在食品领域的应用——灰分检测05-20 天美

热点应用丨prepASH在食品领域的应用——水分检测05-20 天美

名家专栏 | 量子理论系列—量子理论的产生与发展05-20 光电行业都会关注

会议预告 | 质在精准,谱于“英”用 —— 临床质谱“专家云讲堂”肿瘤人群精准营养专题05-20

成都科林分析诚邀您参加2024年深圳市分析测试协会年会05-20

【仪器百科】LS-909丨干湿二合一激光粒度分析仪05-20 欧美克仪器

提高检测效率 | 复杂工件编程的自动化解决方案05-20

TIDES学术海报|30μm硅胶填料在GLP-1及其类似物分离纯化中的应用05-18

释放你的血管年轻活力05-18 医疗中心

昨天(世界高血压日)、今天(全国血管健康日)和未来(共创无界关爱)05-18

创新突破,精准提取——镁伽质粒小量抽提仪震撼上市!05-17