转发:上海交通大学李林森团队&德克萨斯大学奥斯汀分校刘宜晋团队EES发文:多尺度相关成像揭示快速充电电池中的顺序性和不均匀性退化

2024-06-05 15:33:23, TESCAN中国 TESCAN(中国)

编者荐语:

TESCAN公司对上海交通大学李林森团队与德克萨斯大学奥斯汀分校刘宜晋团队在先进锂电池研究领域取得的突破性成果表示热烈的祝贺。该研究不仅在学术界树立了新的里程碑,更在电动汽车续航和安全性问题上展现了深远的影响力和前沿性。

通过采用TESCAN公司的SEM-Raman及ToF-SIMS联用技术,配合NanoSIMs技术,研究团队深入揭示了快速充电锂离子电池的化学-结构-力学相互作用,为电池性能优化提供了关键科学依据。这一发现体现了科研工作的创新性和深度,彰显了其在推动能源科技进步中的世界级前沿性。

以下文章来源于能源学人。

【研究背景】

快速充电的锂离子电池为解决电动汽车(EV)的续航里程焦虑提供了一种前景广阔的解决方案,但它们在使用寿命和安全性面临挑战。对此,一个被广泛讨论的问题是抑制石墨负极侧的析锂,因为锂离子嵌入石墨颗粒和在石墨颗粒内运输的动力学不够快,会导致析锂,从而引起快充性能恶化。这一问题可通过电解质工程、电极结构设计和充电策略优化来缓解。

然而当将电池作为一个反应系统,从颗粒-电极-电池的角度来看时,实际电池的快充是一个复杂的、多组分、多模态的反应过程。对于这个同时具有基础科学研究和应用科学研究属性的课题,当前研究较为少,理应得到广泛关注。但限于多方面因素,这方面的研究成果较少。首先,之前的研究通常使用纽扣电池或实验室制造的单层软包电池,这些模型电池在阻抗和循环性能方面可能无法与电动汽车相关的电池相比。其次,以前的研究通常是在单个组分上进行的(即正极或负极)。然而,多组分、电池层次的研究可能更有用。第三,电池是复杂的结构组成系统,具有跨越多个长度尺度的关键反应。

为了全面理解快速充电条件下复杂的化学-结构-力学相互作用,亟需开展跨尺度、多模态的表征。由此产生的机理认知将非常有用,可以为以前的电化学测量和电池建模研究提供重要的支持。

【工作简介】

上海交通大学李林森团队、德克萨斯大学奥斯汀分校刘宜晋团队开发了长度尺度桥接、多模态 SEM-Raman-NanoSIMs 技术,以理解快充电池内部复杂的化学-结构-机械相互耦合作用。研究人员首次从电极尺度的多颗粒分析中,获得了对电极反应形态学变化-锂元素分布-晶格结构演变的多模态理解。

通过系统的多模态表征研究发现,快充电池系统的退化是一个类似“雪球效应”的反应机制,电解质消耗是第一张倒下的多米诺骨牌(即使容量衰减仍然微不足道),它会引发一系列石墨负极失效,包括析锂和副产物累积。

然后,石墨侧的副产物会粘接在隔膜表面并导致隔膜的堵孔。

接着,正极在早期保持相对健康,但随着电池的循环中负极和隔膜的持续失效,正极侧的锂浓度、颗粒破碎行为和晶格结构紊乱的不均匀性会不断增加。

这些复杂的电-化学-机械相互作用会引发自我放大的“恶性循环”,最后导致电池内部电极多种严重形变甚至破裂,成为电池安全使用的隐患。

基于电解质消耗触发的商用电池性能衰减这个研究基本点,我们展示了适量增加额外电解质的改善策略,这能够明显改善商用电池快充循环性能。这项工作为理解和开发更好的快充电池提供了新的视角和有益的见解。

论文以“Multiscale Correlative Imaging Reveals Sequential and Heterogeneous Degradations in Fast-Charging Batteries”为题发表在 Energy & Environmental Science上,第一作者是上海交通大学博士研究生孟德超,通讯作者为上海交通大学李林森长聘教轨副教授和德克萨斯大学奥斯汀分校刘宜晋助理教授。

【内容表述】

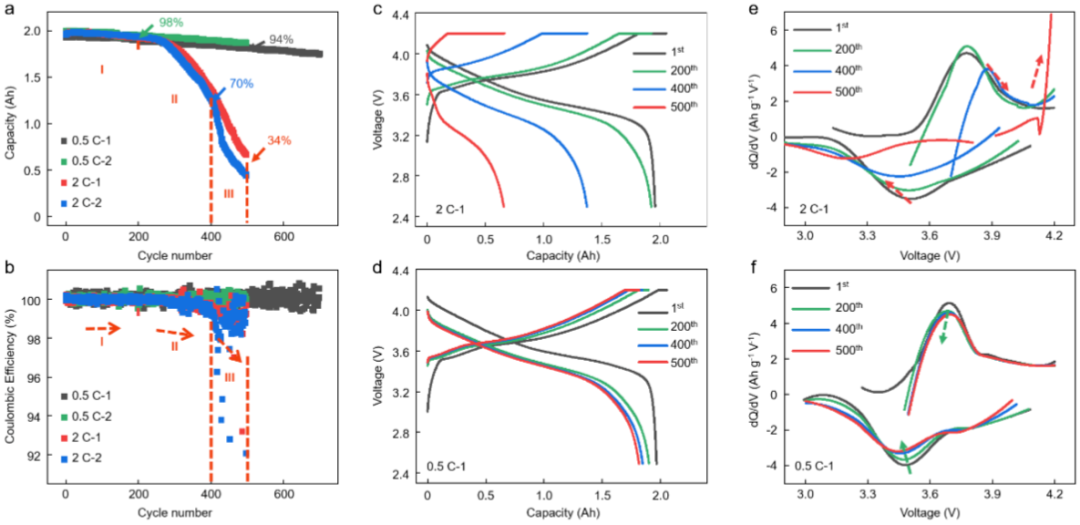

首先,研究了电池快速充电下的电化学性能。在4.2 ~ 2.5V充放电区间,多个电池分别以2C(快速充电)和0.5C(慢速充电)的充电倍率进行循环。同常规认识类似,慢充电池表现出优异的循环性能,在500次循环后约有95%的容量保持率;而快充电池则迅速恶化,在500次循环后仅保留了约30%的初始容量(图1a)。

快充电池容量的演变可分为三个阶段:

(1)前200次循环相对稳定(保留率>97%);

(2)容量从200到400循环(~70%容量保持率);

(3)在400到500次循环之间,容量下降幅度更大(~30%的容量保持率)。

库仑效率(CE,图1b)和直流电阻(图S1)也有类似的变化。与慢速充电电池(图1d)相比,电压曲线显示快速充电电池(图1c)有明显的极化。进一步进行差分容量分析(dQ/dV)可更好地观察电池层次极化的变化。慢速充电电池的dQ/dV曲线在500次循环过程中表现出轻微的变化,而快速充电电池的dQ/dV峰值位移明显(图1e和1f)。

图1、商业18650电池的电化学性能。

(a)快速充电(2C)和慢速充电(0.5C)电池的循环寿命与放电容量的关系。这些电池在25°C下在2.5-4.2V之间进行循环。

(b)快速和慢速充电电池的对应库仑效率(CE)。

(c)和(d)是不同循环周数快速和慢速充电电池的充电和放电曲线。

(e)和(f)是不同循环周数快速和慢速充电电池的差分容量(dQ/dV)图。

接着,我们使用无损X射线CT成像来观察在第200次、第400次和第500次循环后暂停的快充电池的内部结构演变特征(分别图2a、2b和2c)。这三个特征节点是根据图1所示的电化学性能衰减过程所选择的。令我们惊讶的是,在400次快充循环后,几乎没有观察到电池的结构损坏(图2a和2b),尽管电池容量已经发生了大幅下降(根据图1a,约为30%)。直到快充电池循环到第三阶段,其容量急剧下降(根据图1a,循环400至500次),才发生显著的电极变形、分层和断裂(图2c)。因此,这些电极层次的形态结构损伤不应被视为电化学测试中观察到的性能下降的来源(见图1)。

我们进一步开发了一种图像识别和数据提取方法来定量描述电极的形变。首先,从二维成像切片中导出信号的径向分布曲线,通过比较它们的X射线吸收信号强度(与材料密度成正相关),可以识别正极、负极及其各自的集流体(图2d)。然后可以计算相邻电极之间的电极间距。另外,计算了电极的曲率。(详见图S2)(图2f和2g)。

我们发现,电极畸变表现为三维非均匀性。在水平的xy切片中,电极的曲率在卷芯内部区域远远大于外部区域(图2f)。从400次循环到500次循环,曲率显著增加。内部电极的畸变是各向异性的,这在垂直于(L1)和平行于(L2) 铝集流体(在图2c中标记)的方向上清晰可见。在L1方向上,相邻正极之间的间距变化明显,最大距离接近正常值的两倍。相反,正极间距沿L2方向变化不大。在垂直的xz切片中,垂直于z方向的形变程度电极层数存在明显的不均匀性(用图2h中的红色曲线标记)。此外,远离铝集流体(L4)的电极变形大于靠近铝集流体(L3,见图2c)的电极变形。这可能是由于刚性的负极镍极耳结构有助于抑制电极变形。

图2、X射线CT揭示的电池内部结构演变。

(a)、(b)和(c)是200、400和500个循环后的快速充电电池的水平xy切片图像。

(d)和(e)是在第200(插图a1中的绿线)和第500个循环(插图c1中的红线)时的相应X射线吸收线剖面。通过比较X射线吸收强度,即与材料密度成正相关的信号强度,可以区分不同电池组分。

(f)是500个循环后的快速充电电池最扭曲区域沿不同方向的相邻电极之间的间距,相应的L1和L2方向标在图(c)中。

(g)是快速充电电池在不同循环周数,沿着电芯径向的电极曲率统计,结果分别来自于插图a1、b1和c1中。

(h)是在第500个循环时快速充电电池的垂直xz切片图像,显示了电池内部非均匀的电极变形(由红色虚线和白色箭头标记)。

在非破坏性X射线CT表征后,将快充电池在充满氩气的手套箱中拆解分析。图3a、3b和3c分别展示了从整个卷芯展开得到的正极、隔膜和负极的整体形貌。初步目测可知,在400次快充循环后,正极基本保持宏观结构的完整性和均匀性(图3a)。然而,在第500次循环时,可以清楚地看到内部正极发生了明显的周期性卷曲和宏观断裂(图3a和3d, S1和S2区域)。这些观察结果与图2的X线CT结果吻合良好。

与正极相比,隔膜和负极侧表现出更显著的形态和组分特征变化。隔膜在200次循环后基本保持着表面的清洁(图3b,顶部),内部区域有一小块区域被负极沉积物污染覆盖(图3b和3e, S3区域)。在第400和500个循环时,覆盖区域大幅扩大,且内部区域比外部区域更差(图3b中、下)。在第500次循环时,隔膜紧密地附着在负极(而不是正极)上,并且在剥离后有大量的负极材料残留物。这些结果表明,在快充循环过程中,液体电解质被快速消耗,特别是在负极侧。由于卷芯内部区域比外部区域曲率和被挤压程度更大,液体电解质渗透的空隙空间更少,这可能是内部隔膜区域失效得更快的原因。

负极呈现出与隔膜同步的表面变化(图3c)。经过400次循环后,电极扭曲、分层和Cu集流体断裂等明显发生。图3f显示了第500次循环放电态负极的放大视图(图3c中的S6区),其中可以看到多种颜色,包括黑色、棕色、黄色、灰色和白色。众所周知,石墨负极的荷电状态(SoC)可以根据其颜色来区分。石墨负极的SoC随着其颜色从黑色到棕色,再到黄色而增加。因此,石墨负极宏观反应的异质性随着循环次数的增加而加剧,在第500次循环时尤为明显。另一方面,灰色和白色表示析锂和由析锂与电解质之间反应而产生的副产物。利用SEM-EDX进一步表征了石墨负极表面形貌和成分。石墨颗粒呈片状剥落(图S3a),并在其上沉积了各种副产物,包括苔藓状或枝晶Li颗粒(图S3b和S3c)和一些含过渡金属(TM)的颗粒(来自正极TM溶解和沉积,图S3d -f),以及由无机纳米副产物颗粒(图S4)。这些副产物不仅消耗了电池内的活性锂离子,更会导致锂离子在负极颗粒的嵌入/脱嵌的阻力更高,这可能进一步增加反应的非均质性,从而导致更快的容量衰减。这些多尺度观察结果与电化学性能中的放电容量、CE和直流电阻的变化有强相关性(图1和图S1)。

图3、快速充电循环后电池的拆解剖析。

(a)、(b)和(c)是从循环200、400、500周后的电池卷芯,展开的正极、隔膜(显示负极朝向的一面)和负极片的照片。

(d)观察到在500次快速充电循环后的正极材料剥离和铝集流体断裂。

(e)是500次循环后隔膜截面SEM图像,显示在隔膜表面积累的多种副产物。

(f)在500次循环后负极的放大图,突出显示了异质性的退化。

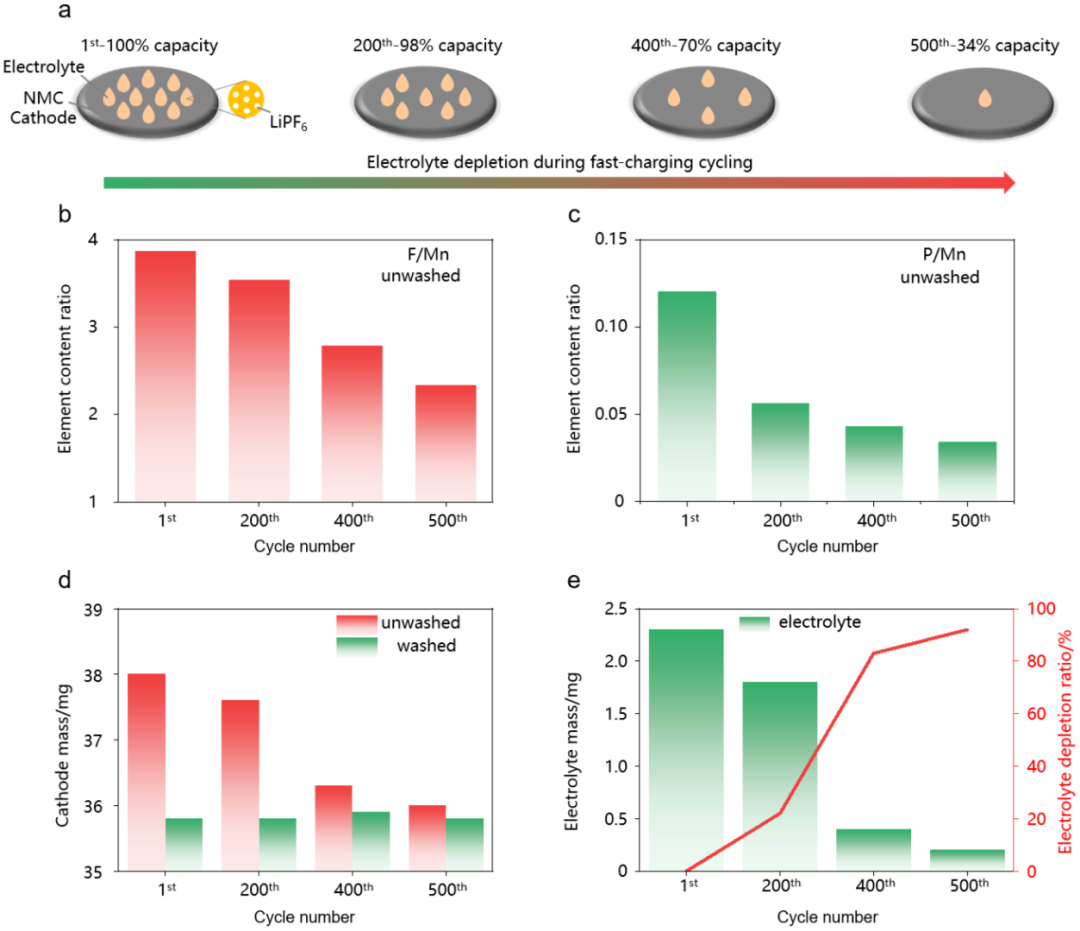

在隔膜和石墨电极表面产生的副产物的大量增加,表明液体电解质的逐渐耗尽。因此,电解液也应该在NCM正极侧耗尽,如图4a所示。为了证明这一点,我们对NCM正极表面做了EDX成像与定量分析,并称量了不同快充次数后NCM正极片的质量。对于未洗涤的NCM正极(即保留剩余液体电解质),大面积(200µm×150µm) EDX面扫显示,随着快速充电循环次数的增加,P/Mn和F/Mn元素比显著下降,这直接证明了LiPF6含量的减少和电解质的消耗(图4b和4c; 见图S5中的SEM-EDX面扫成像)。同样,NCM正极片(直径12毫米,从整个NCM正极冲切出来)的质量从38.0 mg下降到34.9 mg,这为电解质消耗提供了额外的证据(图4d)。这些正极片用DMC溶剂洗涤,干燥,并再次称重,结果也包括在图4d中。然后我们可通过“未洗涤质量”和“洗涤质量”之差来估计电解质质量,并进一步计算电解质消耗比(图4e)。值得注意的是,尽管电池在第200次循环时表现出较小的容量损失(根据图1约为2%),但电解质质量显然减少了约25%(图4e)。这些结果进一步证实电池在快充工况下,电解质的消耗先于电池性能的恶化。

此外,我们还评估了慢充电池的电解质消耗。在第1次、第340次和第600次循环后拆解慢充电池,并进行与图4相同的表征(见图S6中的SEM-EDX数据)。在第340次和第600次循环时,电池容量保持率分别为94%和90%。相应的电解质消耗分析结果见图S7。很明显,与快充电池相比,慢充电池的液体电解质消耗速度要慢得多。慢充电池在600次循环后损失了约43%的液体电解质(图S7d),而快速充电电池在400次循环后损失了约85%的液体电解质(图4e)。

图4、在快速充电中正极的电解质耗尽。

(a)经过不同次数的快速充电循环后,电池正极侧液体电解质消耗的示意图,容量保留率来自图1。

(b)和(c)分别是未清洗的NCM正极样品中F和P与元素Mn的含量比。

(d)描述了未清洗的NCM正极(红色柱)和清洗干燥后的正极(绿色柱)的质量。这些样品是从NCM正极片的内部区域冲切出的直径为12毫米的圆片。

(e)是NCM正极样品中电解质的计算质量(左侧,根据(d)的结果确定)和电解质消耗比例(右侧)。

为了补充与关联X射线CT和电池拆解分析得到的结果,我们开发了一种 SEM-Raman-NanoSIMs 联用方法,来统计分析在第200、400和500次循环时电池正极在截面上的颗粒断裂、晶格坍塌和锂浓度演变(图5a)。从正极截面上获取大面积、多模态图像(见图S6)。所有这些正极截面都取自电池的内部区域,因为根据目测,这里的电解质消耗更快(图3a)。根据颗粒截面处的裂纹比(φ)程度,将颗粒分为完整颗粒、缺陷颗粒和破碎颗粒三大类(详见图S8)。SEM分析表明,在第200次循环中,完整的颗粒仍然占主导地位;在第400个循环时,缺陷颗粒显著增加;而在第500个循环时,破碎颗粒占多数(图5b)。随着循环次数的增加,单个颗粒的Li浓度和拉曼特征峰位置的分布也呈现出相似的演化趋势(图5c和5d)。在第200个循环时,这两种模态的多颗粒数据分布都出现了一个尖峰,这表明颗粒具有相似的锂浓度和晶格结构(即高度均匀)。在第400个循环时,数据分布的峰值更低,更分散,表明颗粒之间的不均匀性增加。这种异质性在第500个循环进一步加剧,因为这两个模态的数据分布都变成了双峰分布。此外,锂离子的平均浓度较低,表明正极上活性锂离子的损失。拉曼峰的分裂和大位移也表明结构退化(图S8h),这与以前文献中在NCM正极中常见的层状相到岩盐相的不可逆相变有关。

重要附图S8、退化正极的多模态表征。

(a) NCM正极的SEM横截面形貌。

(b)是(a)中相同区域的锂分布的NanoSIMs图像。

(c)是从(a)中相同区域获得的沿深度方向的拉曼光谱。

(d)是第200、400和500周循环后正极的典型NCM颗粒的横截面SEM图像。

(e)典型NCM颗粒的锂分布图。

(f) NCM破碎颗粒比例与循环周数的关系,以图(d)中的三个颗粒为例进行说明。

(g)是(e)所示三种NCM颗粒中的锂浓度分布。

(h)图是(d)所示区域收集的拉曼光谱,用白色圆圈表示。

正极颗粒的退化失效可能伴随着电解液的分解和在正极表面产生副产物,对电化学性能产生负面影响。因此,我们使用ToF-SIMs谱分析了正极表面物质的组成(图5e和5f)。PO- 3和C2HO-离子碎片表示正极和电解质之间的副反应产物。在第200和400次循环时,样品的PO- 3和C2HO-信号相似。然而在第500个周期时,它们显着增加,表明更严重的副反应。

图5、退化正极的多模态表征。

(a)SEM-Raman-NanoSIMs联用技术的示意图。

(b)截面SEM的颗粒破碎的形态学演变。

(c)由NanoSIMs表征分析的颗粒平均锂浓度的统计分布。

(d)经过不同快速充电循环周数后正极的拉曼特征峰的统计分布。

(e)和(f)是退化正极的深度相关CEI结果和深度分布。

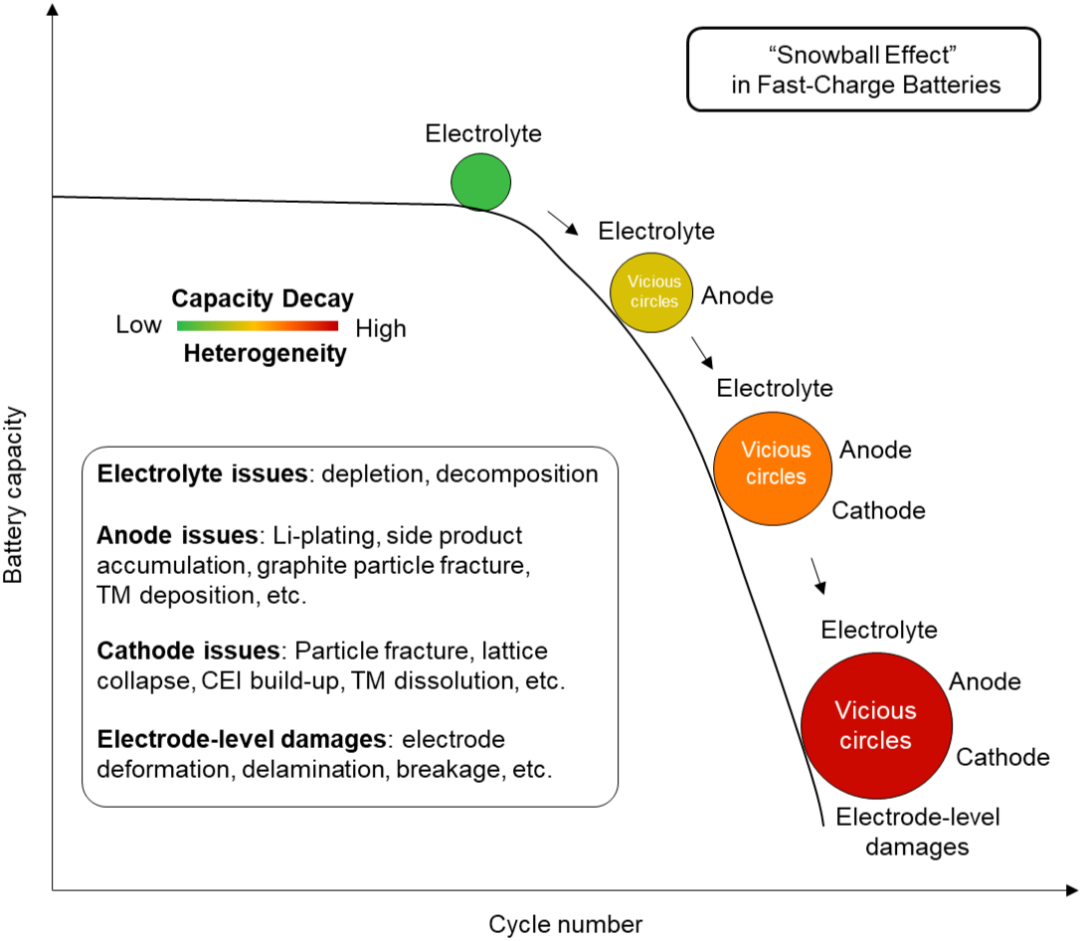

我们的多模态研究表明,快充电池的性能下降不能简单地归因于正极材料或负极材料。相反,在电池水平上观察到“雪球效应”(即自我放大降解)(见图6中的总结说明)。电解质消耗甚至在电化学性能下降变得明显之前,就已经发生。电池卷芯内部区域的耗竭速度更快,这与电解质的非均匀分布(即内部区域的电解质较少)是一致的。负极侧电解液的消耗比正极侧快得多,这可能是由于快充条件下石墨负极的电化学还原电位更大所致。热量可能是促进电解质分解的另一个因素,因为先前报道过圆柱形电池内部区域的温度高于外部区域的温度。对于较大尺寸的圆柱形电池,如46800电池,这个问题可能会变得更加严重。随着电池从富电解质向贫电解质过渡,负极侧的析锂、过渡金属交叉沉积、电解质分解、副产物积累等副反应加剧,并表现出显著的空间不均匀性。正极的退化落后于电解质和负极,即使电池损失超过其初始容量的30%,这时正极的活性锂损失、颗粒裂纹、晶格坍塌和CEI形成也不普遍。我们还注意到,各个部件的退化可以相互促进,从而进一步加剧电池性能的下降。这些恶性循环可能变得非常极端,甚至机械地破坏电极结构,这对电池的安全是灾难性的。

图6、快速充电电池的“雪球效应”示意图。

绿色到红色的色标同时表示容量衰减和反应非均质性的程度。当电解液耗尽时,容量衰减和反应非均匀性加速。即使容量衰减很小(绿圈),也会首先发生电解质耗尽,这引发了广泛的负极退化,包括析锂和副产物积累(黄圈)。正极在锂浓度、颗粒破碎行为和晶格结构紊乱(橙色圆圈)方面表现出越来越大的不均匀性。这些复杂的电化学-机械相互作用进一步促进了自我放大的“恶性循环”,并导致严重的电极层次的损伤(红圈)。

加速量热法(ARC)是评价电池热安全特性的有效方法。快充和慢充电池循环500次,然后充满电,然后做ARC测试进行评估(图7a)。图7b总结了快充和慢充电池的三个特征温度T1、T2和T3。T1为可检测到的自热产生的起始温度(dT/ dT > 0.02 °C/min)。T2为热失控触发温度(dT/ dT > 1 °C/min)。T3是电池在热失控时所能达到的最高温度。虽然这两个电池的T2温度相似(192°C和197°C),但快充电池在87°C时开始自加热,在热失控时达到更高的温度(501°C),最大加热速率超过1000 °C/min(图7c)。热特性的不同可能与电池内部结构的复杂演变和快充循环引起的多部件失效有关。我们确实注意到,快充电池达到热失控温度(即T2温度,图7a)的持续时间更长。这种现象可能是由于快充电池中液体电解质的耗尽(如图4e所示),导致ARC测试时的反应热量减少。

图7、热安全性测试结果。

(a)快速充电(2C充电)和慢速充电(0.5C充电)电池的ARC测试结果,ARC测试在电池满电态下进行。

(b)快速充电和慢速充电电池的三个特征温度(T1、T2和T3),T1是可检测到的自发发热的起始温度,T2是热失控的触发温度(dT/dt > 1°C/min)。T3是电池在热失控期间可以达到的最高温度。可以看到,快速充电电池在87 °C开始自发发热,并在热失控期间达到了更高的温度(501°C)。电池的安全性可能受到图2c和2h中观察到的严重电极变形的影响。

(c)ARC测试的温度升高速率与电池温度的关系。

我们的多模态研究表明,电解液耗竭在快充电池容量加速衰减中起着重要作用。因此,专门设计开发电解质添加剂和钝化电极表面将是改善循环性能的明显方向。在这里,我们展示了一种简单的策略,只需向电池中添加少量的液体电解质(参见表S2中的更多电池细节)。虽然之前有文献报道过电解液用量对锂离子电池的影响(如润湿率、容量、能量密度和寿命),但使用稍大的电解液量来提高快充电池的性能和安全性尚未见报道。

当电解液初始量(从3.95 g增加到4.72 g,图8b)略有增加时,快充电池的循环稳定性明显增强,在2C循环下,500次循环后容量保留率从22.3%提高到79.0%(图8a)。我们测试了含有4.2-4.8 g液体电解质的电池,在快速充电条件下,电池的循环稳定性得到改善。由于本研究中使用的18650电池的总质量在42 - 43g之间,因此稍微增加液态电解质几乎不会降低这些电池的比能量密度(从169 Wh/kg降低到~167 Wh/kg),这对电池成本的影响应该很小。X射线CT成像也证实,在500次循环后,添加了额外电解质的快充电池的结构畸变比正常电池要少得多(图8c和8d)。

图8、提高快速充电电池稳定性和安全性。

(a)具有和没有额外液态电解质的快速充电电池的循环性能。这些电池在25°C下以2C-2C速率在2.5-4.2V之间循环。

(b)比较改善前后新鲜电池的电解质质量,和改善前后电池循环500周后的容量保持率。

(c)和(d)是两种电池在500次快速充电循环后的水平xy切片X射线CT图像。稍微增加电解质的电池表现出显著提高的循环稳定性和较小的电极变形。

【总结】

通过长尺度桥接、多模态表征技术(以18650型电池为模型系统)研究了电动汽车相关圆柱电池快速充电引起的失效机制。我们的研究结果表明,加速性能下降是由负极侧更快的电解质耗尽引发的,然后伴随着各种降解行为,如析锂和副产物沉积。正极材料多颗粒早期保持相对健康,但后期在锂浓度分布、裂纹分布和结构相变方面表现出越来越大的不均匀性。快充电池内部复杂的电化学-机械相互作用最终会导致电极严重形变甚至断裂,成为潜在的安全威胁。这项工作指出了延长快充电池循环寿命的直接策略,包括但不限于略微增加液体电解质的量,开发专门设计的电解质添加剂,或钝化电极设计,以减缓电解质的消耗。后两个研究方向更值得关注,因为液体电解质的轻微过量会导致T3(即电池热失控时能达到的最高温度,见图S9)的适度升高。我们还强调了减少快充电池内部电化学反应不均匀性的重要性,因为局部反应热积累更容易引发自放大降解行为。虽然目前的工作是在18650型电池上完成的,但我们认为,对于其他形式的电池,如46800电池或大尺寸的方形电池,机理上的见解可能是普遍适用的。

【核心结论】

此工作通过开发的先进多尺度多模态联用表征技术,全面深刻地认识了商用电池快充循环工况下的电-化学-机械耦合作用机制和反应不均匀性过程,并提出了顺序性的“雪球效应”退化机制。继而展示了通过略微增加电解质质量,可延长快充电池的循环寿命的改善策略。

从方法论上看,这为锂电池系统反应均匀性和具体失效机制分析,提供了可借鉴的重要表征与分析方法学支持。另外,这也为关联锂电池基础理论科学研究与工程应用科学研究架起了切实可行的重要桥梁。

【文献详情】

Dechao Meng, Zhichen Xue, Guokang Chen, Dengke Zhou, Yushi He, Zifeng Ma, Yijin Liu*, Linsen Li*. Multiscale Correlative Imaging Reveals Sequential and Heterogeneous Degradations in Fast-Charging Batteries. Energy Environ. Sci. 1 10.1039/D4EE01497A.

文献链接:https://pubs.rsc.org/en/Content/ArticleLanding/2024/EE/D4EE01497A

06-27

大盘取厚势 落子开新局:战略聚焦开启品牌发展新篇章——访Veralto大中华区总裁秦晓培06-27 星羽

实验操作 | 质粒构建、转化、提取、鉴定、转染、测定(完整版)06-27 小 M

有投必奖 | 大家都用 MCE 产品做了啥? (感染领域)06-27 小 M

科研助攻 | 一文讲清:如何破解 PPI 靶点成药难题06-27 小 M

干货分享 | 谈谈天然产物的改构策略06-27 小 M

玉研口鼻暴露系统 | 精准、可控、高通量的动物肺部疾病造模工具,助力创新药物研发06-26 玉研仪器

医药行业指南:电位滴定仪选型攻略来啦~06-26

屹路同行 悦启新程06-26 屹尧科技

徕卡精准空间生物学解决方案 第四弹06-26 童昕、南希

【直播预告】第一届大湾区生物电镜制样讲习班06-26 徕卡显微系统

徕卡常规显微镜历经严苛的ISO9022标准测试06-26 徕卡显微系统

Viventis LS2 Live 光片显微镜发布会06-26 徕卡显微系统

前沿应用 | 经皮无创血糖检测中葡萄糖拉曼峰直接观测06-26 鉴知技术

SNEC光伏展圆满落幕 | OTT HydroMet闪耀时刻精彩回顾06-26 OTT HydroMet

激光指向稳定在光刻系统应用中的关键作用,及其优化方案!06-26 圈内人都会关注

推陈出新!通微公司携新品亮相本届CPHI06-26 Unimicro

远离氟污染!开启无氟接触前处理技术新篇章06-26

浑然一体的ChemiSEM技术:集成式扫描电镜成像与 X 射线能谱解决方案06-26

荧光计 VS 分光光度计,倒底怎么选?06-25