H.E.L精细化工反应风险评估解决方案

2022-11-01 18:02:43, H.E.L Carl Chen 赫伊尔商贸(北京)有限公司

概述

精细化工多为间歇或半间歇的密闭生产方式,釜内物料的反应主要受热力学与动力学的影响,一旦反应失控,经过诱导期后反应速率往往呈指数式加速上升,同时伴随温度以及蒸汽压力和分解压力的飙升,严重可能导致爆炸。因此,开展化学反应安全风险评估,确定风险等级并进行安全设计,提升化工企业本质安全水平,对保障安全生产具有重大意义。

为此,2021年3月26日,国家应急管理部危化监管一司组织有关单位编制了《精细化工反应安全风险评估规范(征求意见稿)》,向社会公开征求意见。12月2日-3日,全国安全生产标准化技术委员会化学品安全分技术委员会在青岛召开标准审查会。《精细化工反应安全风险评估规范》《硝酸铵安全管理技术规范》《危险化学品仓库储存通则》3项国家标准,以及《化工过程安全管理导则》《加油站作业安全规范》2项行业标准通过审查。

1

规范中针对风险评估要求

1)针对:

精细化工企业:以基础化学工业生产的初级或次级化学品、生物质材料等为起始原料,进行深加工而制取具有特定功能、特定用途、小批量、多品种、附加值高和技术密集的化工产品的工艺。

2)重点评估对象:

① 国内首次使用的新工艺、新配方投入工业化生产的以及国外首次引进的新工艺且未进行过反应安全风险评估的。

② 现有的工艺路线、工艺参数或装置能力发生变更的工艺,且没有反应安全风险评估报告的。

③ 因为反应工艺问题发生过生产安全事故的工艺。

④ 涉及硝化、氯化、氟化、重氮化、过氧化工艺的精细化工生产装置。

⑤ 除上述情形外,属于精细化工的重点监管危险化工工艺及金属有机物合成反应(包括格氏反应)并且企业未明确掌握其反应安全风险的。

⑥ 反应风险评估包括:

物料分解热评估

失控反应严重度评估

失控反应可能性评估

失控反应风险可接受程度评估

反应工艺危险度评估

新建精细化工企业应在编制可行性研究报告或项目建议书前,完成反应安全风险评估;已建成精细化工企业应对相关在役装置制定计划逐步开展反应安全风险评估;已开展反应安全风险评估的应根据反应危险度等级和评估建议设置相应的安全设施,补充完善安全管控措施,及时审查和修订安全操作规程。

2

风险评估

从传统意义上说,风险被定义为潜在的事故的严重度和发生可能性的组合。因此,风险评估必须既评估其严重度又评估其可能性。显然,这样分析的结果有助于设计各种风险降低措施。为了进行严重度和发生可能性的评估,必须对事故情形包括其触发条件及导致的后果进行辨识、描述。通过定义和描述事故的引发条件和导致结果来对其严重度和发生可能性进行评估。

1)物质分解热评估:

对物质进行测试,获得物质的分解放热情况,开展风险评估,评估准则参见下表1。

表1 物料分解热评估标准

等级

分解热 J·g-1

后果及说明

1

分解热<400

潜在爆炸危险性。

2

400≤分解热≤1200

分解放热量较大,潜在爆炸危险性较高。

3

1200<分解热<3000

分解放热量大,潜在爆炸危险性高。

4

分解热≥3000

分解放热量很大,潜在爆炸危险性很高

分解放热量是物质分解释放的能量,分解放热量大的物质,绝热温升高,潜在较高的燃爆危险性。实际应用过程中,要通过风险研究和风险评估,界定物料的安全操作温度,避免超过规定温度,引发爆炸事故的发生。

2)严重度评估:

严重度是指失控反应在不受控的情况下能量释放可能造成破坏的程度。由于精细化工行业的大多数反应是放热反应,反应失控的后果与释放的能量有关。反应释放出的热量越大,失控后反应体系温度的升高情况越显著,容易导致反应体系中温度超过某些组分的热分解温度,发生分解反应以及二次分解反应,产生气体或者造成某些物料本身的气化,而导致体系压力的增加。在体系压力增大的情况下,可能致使反应容器的破裂以及爆炸事故的发生,造成企业财产人员损失、伤害。失控反应体系温度的升高情况越显著,造成后果的严重程度越高。反应的绝热温升是一个非常重要的指标,绝热温升不仅仅是影响温度水平的重要因素,同时还是失控反应动力学的重要影响因素。

绝热温升与反应热成正比,可以利用绝热温升来评估放热反应失控后的严重度。当绝热温升达到200K或200K以上时,反应物料的多少对反应速率的影响不是主要因素,温升导致反应速率的升高占据主导地位,一旦反应失控,体系温度会在短时间内发生剧烈的变化,并导致严重的后果。而当绝热温升为50K或50K以下时,温度随时间的变化曲线比较平缓,体现的是一种体系自加热现象,反应物料的增加或减少对反应速率产生主要影响,在没有溶解气体导致压力增长带来的危险时,这种情况的严重度低。

利用严重度评估失控反应的危险性,可以将危险性分为四个等级,评估准则参见下表2。

表2 失控反应严重度评估标准标准

等级

ΔTad K

后果及说明

1

ΔTad≤50 ,且无压力影响

在没有气体导致压力增长带来的危险时,将会造成单批次的物料损失。

2

50<ΔTad<200

工厂短期破坏。

3

200≤ΔTad<400

温升导致反应速率的升高占据主导地位,一旦反应失控,体系温度会在短时间内发生剧烈的变化,造成工厂严重损失。

4

ΔTad≥400

温升导致反应速率的升高占据主导地位,一旦反应失控,体系温度会在短时 间内发生剧烈的变化,造成工厂毁灭性的损失。

绝热温升为50K或50K以下时,如果没有压力增长带来的危险,将会造成单批次的物料损失,危险等级较低。

3)可能性评估:

可能性是指由于工艺反应本身导致危险事故发生的可能概率大小。利用时间尺度可以对事故发生的可能性进行反应安全风险评估,可以设定最危险情况的报警时间,便于在失控情况发生时,在一定的时间限度内,及时采取相应的补救措施,降低风险或者强制疏散,最大限度地避免爆炸等恶性事故发生,保证化工生产安全。对于工业生产规模的化学反应来说,如果在绝热条件下失控反应最大反应速率到达时间大于等于24小时,人为处置失控反应有足够的时间,导致事故发生的概率较低。如果最大反应速率到达时间小于等于8小时,人为处置失控反应的时间不足,导致事故发生的概率升高。采用上述的时间尺度进行评估,还取决于其他许多因素,例如化工生产自动化程度的高低、操作人员的操作水平和培训情况、生产保障系统的故障频率等,工艺安全管理也非常重要。利用失控反应最大反应速率到达时间 TMRad为时间尺度,对反应失控发生的可能性进行评估,评估准则参见下表3。

表3 失控反应严重度评估标准标准

等级

TMRad h

后果及说明

1

TMRad≥24

很少发生。人为处置失控反应有足够的时间,导致事故发生的概率较低。

2

8<TMRad<24

偶尔发生。

3

1<TMRad≤8

很可能发生。人为处置失控反应的时间不足,导致事故发生的概率升高。

4

TMRad≤1

频繁发生。人为处置失控反应的时间不足,导致事故发生的概率升高。

4)矩阵评估:

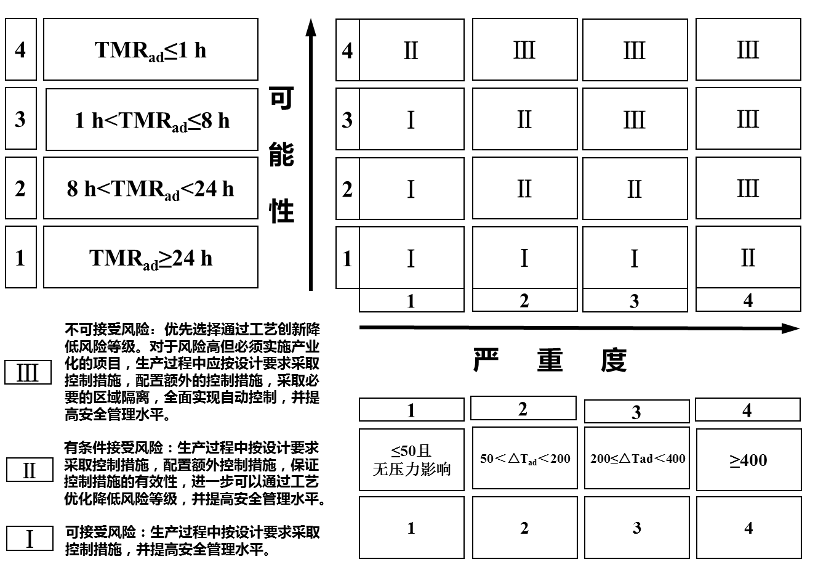

风险矩阵是以失控反应发生后果严重度和相应的发生概率进行组合,得到不同的风险类型,从而对失控反应的反应安全风险进行评估,并按照可接受风险、有条件接受风险和不可接受风险,分别用不同的区域表示,具有良好的辨识性。以最大反应速率到达时间作为风险发生的可能性,失控体系绝热温升作为风险导致的严重程度,通过组合不同的严重度和可能性等级,对化工反应失控风险进行评估。风险评估矩阵参见下图1。

图1 失控反应风险可接受程度评估标准

失控反应安全风险的危险程度由风险发生的可能性和风险带来后果的严重度两个方面决定,风险分级原则如下:

➣ I 级风险为可接受风险:可以采取常规的控制措施,并适当提高安全管理和装备水平。

➣ II 级风险为有条件接受风险:在控制措施落实的条件下,可以通过工艺优化、工程、管理上的控制措施,降低风险等级。

➣ III 级风险为不可接受风险:应当通过工艺优化、技术路线的改变,工程、管理上的控制措施,降低风险等级,或者采取必要的隔离方式,全面实现自动控制。

5)反应工艺危险度评估:

反应工艺危险度评估是精细化工反应安全风险评估的重要评估内容。反应工艺危险度指的是工艺反应本身的危险程度,危险度越大的反应,反应失控后造成事故的严重程度就越大。温度作为评价基准是工艺危险度评估的重要原则。考虑四个重要的温度参数,分别是工艺操作温度 Tp、技术最高温度 MTT、失控体系最大反应速率到达时间 TMRad为 24 小时对应的温度 TD24,以及失控体系可能达到的最高温度 MTSR,评估准则参见下表4。

表4 反应工艺危险度评估标准

等级

温度数关系

后果1

Tp≤MTSR<MTT<TD24

反应危险性较低

2

Tp≤MTSR<TD24<MTT

潜在分解风险

3

Tp≤MTT≤MTSR<TD24

存在冲料和分解风险

4

Tp≤MTT<TD24<MTSR

冲料和分解风险较高,潜在爆炸风险

5

Tp<TD24<MTSR<MTTTp<TD24<MTT<MTSR

爆炸风险较高

针对不同的反应工艺危险度等级,需要建立不同的风险控制措施。对于危险度等级在3级及以上的工艺,需要进一步获取失控反应温度、失控反应体系温度与压力的关系、失控过程最高温度、最大压力、最大温度升高速率、最大压力升高速率及绝热温升等参数,确定相应的风险控制措施。

3

风险评估设备

对一个具体工艺的热风险进行评估,必须获得相关的放热速率、放热量、绝热温升、分解温度等参数,而这些参数的获取必须通过量热测试。

1)量热仪的运行模式:

大多数量热仪都可以在不同的温度控制模式下运行,常用的温控模式如下:

① 等温模式:

采用适当的方法调节环境温度从而使样品温度保持恒定, 这种模式的优点是可以在测试过程中消除温度效应,不出现反应速率的指数变化,直接获得反应的转化率。缺点是如果只单独进行一个实验,不能得到有关温度效应的信息,如果需要得到这样的信息,必须在不同的温度下进行一系列的实验。

② 恒温模式:

环境温度保持恒定,而样品温度随着热量发生变化。这种模式可以很好地模拟工厂实际工艺情况,而且能够得到同时考虑到物料消耗和温度效应的热流曲线。

③ 动态模式:

样品温度在给定温度范围内呈线性 (扫描)变化。这类实验能够在较宽的温度范围内显示热量变化情况,且可以缩短测试时间。这种方法非常适合反应放热情况的初步测试。对于动力学研究,温度和转化率的影响是重叠的。因此,对于动力学问题的研究还需要采用更复杂的评价技术。

④ 绝热模式:

样品温度源于自身的热效应,这种方法可直接得到热失控曲线,但是测试结果必须利用热修正系数进行修正,因为样品释放的热量有一部分用来升高样品温度。

2)几种常用的量热设备:

① 反应量热仪:

➣ 常见的反应量热仪:HEL全自动反应量热仪SIMULAR

常压SIMULAR高压SIMULAR常压/高压联用SIMULAR

图2 HEL全自动反应量热仪SIMULAR系列产品

➣ 间歇反应:

间歇反应过程包括在化学反应开始前将反应物预装到反应器中。在间歇反应结束时,可能需要执行额外的操作,如蒸馏、混合、冷却等,或者可能启动进一步的化学反应。SIMULAR量热仪可以完成所有这些过程操作。

➣ 半间歇反应:

半间歇反应操作包括在反应进行中,将一种或多种组分注入反应系统。在实验过程中,SIMULAR允许任意数量的加料,以任何用户设定的速率。加料得到持续监控,以确保加料速率和添加的总数量都是正确的。

➣ 热流量热法:

图3 SIMULAR热流量热法原理图

传统的恒温量热热流模式,热 (焓) 和热量变化可以通过温度的测试而间接的计算出来。

优点:

容易建立,应用广泛,记录方便。

针对于高粘度工艺,准确度高。

图4 热流型量热模式典型图示

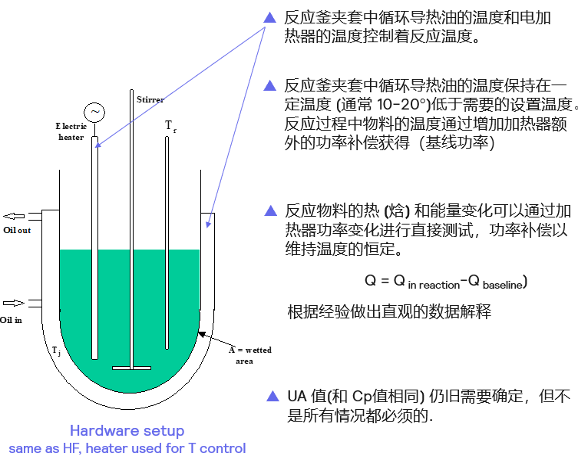

➣ 功率补偿型量热法:

功率补偿型量热法是直接量热方法,热 (焓) 和能量变化可以被直接测试而非计算方式获得。

优点:

记录方便,直观,无需前期校准仪器和后期UA结果的插入计算。

可以适应高温和高压的反应器及快速反应。

精确度高。

图5 SIMULAR功率补偿型量热法原理图

图6 功率补偿量热法典型图示

② 绝热量热仪

常见的绝热量热仪主要有:加速绝热量热仪(Phi-TEC Accelerating Rate Calorimeter)、自动压力跟踪绝热加速量热仪(Automatic Pressure Tracking Adiabatic Calorimeter)、低φ值绝热加速量热仪(Phi-TEC II)、杜瓦瓶量热仪(Dewar Calorimete)、泄放口尺寸测试装置(Vent Sizing Package)和反应系统筛选装置(Reactive System Screening Tool)。

这里我们以H.E.L Phi-TEC I为例进行说明。加速度量热仪是一种绝热量热仪,其绝热性不是通过隔热而是通过调整炉膛温度,使样品与环境间不存在温度梯度,也就没有热流动(图7)。测试时,样品置于10cm3的哈氏合金球形样品池中,试样量为1~10g(根据样品的放热量、放热速率调整试样量)。样品池安放于加热炉腔的中心,炉腔温度通过温度控制系统进行精确调节。样品池还可以与压力传感器连接,从而进行压力测量。

图7 绝热加速量热仪原理示意图

Phi-TEC I

加速绝热量热仪

Phi-TEC II

低φ值绝热加速量热仪

该设备有两种主要工作模式:

1)加热-等待-搜索 (Heat-Wait-Seek, HWS)模式

此为主要工作模式。通过设定的一系列温度步骤来检测放热反应的开始温度。对于每个温度步骤,在设定的时间内系统达到稳定状态,然后控制器切换到绝热模式。如果在某个温度步骤中检测到放热温升速率超过某设定的水平值 (一般为0.02K/min),炉膛温度开始与样品池温度同步升高,使其处于绝热状态。如果温升速率低于这一水平,则进入下一个温度步骤 (图9)。

图9 加热-搜索-等待(Heating-Waiting-Search,HWS)阶梯式循环升温

2)等温老化模式

样品被直接加热到预定的初始温度,在此温度下仪器检测产生如上所述的热效应。绝热加速仪可以模拟最严格的密闭条件,能够准确地测定物质的分解热。通过温度—时间曲线,得到初始分解温度T0和最终温度Tf,那么绝热温升 (ΔTad,d) 可以直接计算:

ΔTad,d=Tf-T0

假设分解反应的形式是:

A→νBB+νCC

在得到 ΔTad,d之后,计算该分解反应过程的分解热:

式中,nA0是分解物质A的物质的量;ms是反应体系的质量;cp,s是反应体系的平均比热容;mb是测试样品池的质量;Cp,b是样品池的比热容。这是因为在绝热加速测试中,分解热不仅用来加热物料,也会同时给样品池进行加热。

绝热温升速率方程可以表示为:

利用上式可以由多种方法求得分解反应的活化能Ed和指前因子k0。但需注意的是,这个式子只适用于简单情形,对于多组分的复杂反应体系,需要详细了解反应的路径和机理,才能得到准确的动力学数据。

特别要说明的是,绝热加速量热仪的绝热状态,实际上是 “准绝热状态”,之所以称为“准”,是因为样品释放的热量有一部分不可避免地用来加热样品池。因此, 必须对测试结果进行修正。通常采用热修正系数,也称为热惯量ϕ来进行修正:

理想绝热条件的热修正系数ϕ=1。在正常操作条件下,该系数为1.05~ 1.2时测试精度较高。

③ 筛选量热仪 TSu

化学过程的开发包含潜在危险的评估。对原料、中间体及产物进行热稳定性评估。筛选量热是指热稳定性评估中快速筛识别潜在的危险情况,可以不使用复杂的绝热量热仪进行数据推导,有助于在进一步复杂的绝热分析中节省时间,更精确的确定实验条件。

热修正系数取决于样品池中物料的装载量。

放热或者吸热行为以非直线型的温度曲线图呈现。

压力直接测试,并且压力同温度同时显示在一张图表中。起始温度, 最高温度,压力上升,残余压力可以被立即显示。原始的温度及压力信息体现了反应细节,定量分析结果。

测试池可以承载样品量:2 - 8 ml

测试池安装于上盖底端,并且悬浮在加热炉腔中。

加热炉提供需要的温度形式(梯度,等温或者混合式)。

Toven, Tsample 和 psample 全部自动监测,显示和记录。

自动提供计算所需准确的数据:dT/dt, d2T/dt2 , dp/dt, and d2p/dt2

④ 微量热仪

微量热仪的设备有很多,包括差热分析、差示扫描量热仪、热重分析、混合反应微量热仪、热筛选仪、热反应性监测仪等。这里以DSC为例说明其工作原理。DSC广泛运用于工艺安全领域,这是由于它在进行实验筛选时具有多种功能,而且只需要很少量的样品,仅为毫克量级,因此可以研究每个放热现象,即使在很恶劣条件下进行测试,对实验人员或仪器也没有任何危险。此外,扫描温度从室温升至500℃,以4K/min的升温速率仅需要2h,即在较短的时间内就能获得定量的数据。

DSC的工作原理是差值方法,因此不仅需要样品池 (样品坩埚),还需要一个参比池,参比坩埚可以是空的,也可以装入惰性物质。目前DSC采用的测量原理为:记录样品坩埚和参比坩埚之间的温度差,并以温度差-时间或温度差-温度关系作图 (图10)。仪器必须进行校准以确定放热速率和温差之间的关系。通常利用标准物质的熔化焓进行校准,包括温度校准和量热校准。

图10 DSC操作原理的示意图

仪器DSC加热炉的温度控制有两种方法:

➣ 动态模式:动态模式也称为扫描模式,加热炉温度随时间呈线性变化,这是最常用的一种模式。

➣ 等温模式:加热炉的温度保持恒定。一些特定的反应,如自催化反应的甄别等常采用这种模式。

DSC的灵敏度由以下参数决定:

➣ 测量器的结构:所使用的材质和热电偶的数量不同,灵敏度不同。

➣ 使用坩埚的类型:出于安全目的,常常采用相对耐高压的坩埚,这将影响其灵敏度。

➣ 实验条件:如扫描速率等。

因此DSC的灵敏度范围通常为2~20W/kg,这个放热速率对应于绝热条件下4~40℃/h的温升速率。

TA Discovery X3 DSC

由于样品中可能含有挥发性物质,在扫描过程中,这些物质可能蒸发,并产生两个结果:蒸发吸热对热平衡产生负影响,也就是说测量信号会掩盖放热反应;实验中部分样品的蒸发散失可能导致对测试结果的错误解释。因此,为测定样品的潜能值,实验必须采用密闭耐压坩埚。市场上的50μL的镀金密闭坩埚,其耐压可以达到200bar,非常适合实验研究。

DSC非常适合测定分解热。另外,如果反应物料在很低温度下混合 (低温可以减慢反应速率),同时从很低的温度开始扫描,那么也可以测定反应热。这样做,必须清醒地意识到DSC中的样品是不能搅拌的,也无法在反应过程中添加其他物料。不过,DSC坩埚尺寸小,物质扩散时间短,即使不搅拌,通过扩散也能达到混合。

这种扫描实验的目的在于模拟最坏情况:试样加热到400℃或500℃,在这个温度范围内大多数有机化合物都会发生分解。此外,此类实验在密闭容器中进行,没有分解产物从容器中溢出。得到的热谱图显示了试样的热特性,类似于试样的 “能量指纹”。由于可以获得定量测试结果,因此这样简单的方法就可以得到绝热温升,从而进行失控反应严重度的评估。这类筛选实验对于混合物潜在危险性的分析是很有用的。

需要注意的是,由于DSC测试样品量为毫克量级,温度控制大多采用非等温、非绝热的动态模式,样品池、升温速率等因素对测试结果影响较大,所以DSC的测试结果不能直接应用于工程实际。

一般来说DSC对物质的初筛,得到的起始分解温度很大程度取决于实验条件,尤其取决于扫描速度、实验装置的检测值以及样品量。在DSC实验中, 根据起始分解温度中减去一定的温度 “间距”,来定义一个安全温度的方法称为 “距离法则”。此规则意味着当温度低于安全温度时, 反应不会发生。20世纪70年代初期普遍使用的是50K规则,但实践表明其预测结果并不安全,于是安全距离增加到60K,最后增加到100K。

与DSC不同,H.E.L的Tsu筛选量热仪可在热稳定性评估中快速筛选识别潜在的危险情况,使用样品量大,代表性强,可以不使用复杂的绝热量热仪进行数据推导,有助于在进一步复杂的绝热分析中节省时间,更精确的确定实验条件。

06-13 沃特世

时代印记,可靠之选 | Alliance HPLC经典二十八载06-13 沃特世

沃特世发布全新代谢组学和脂质组学软件06-13 沃特世

【快讯】探索无界,加速转化 | 2024“科学空间”系列前沿对话峰会之“探索与转化的加速可及”在沪成功举办06-13

后节手术: 利用术中OCT技术的好处06-13 徕卡显微系统

徕卡精准空间生物学解决方案 第二弹06-13 童昕

快速、可靠的清洁度分析解决方案06-13 徕卡显微系统

以完整的深度揭开生命的奥秘06-13 徕卡显微系统

药包材新公示首个LCMSMS法,揭秘金属涂层中“隐形杀手”双酚A06-13 分析中心

特色应用(二) | SPME-GC-MS/MS研究不同储藏年份玉米风味物质差异06-13 创新中心

岛津连续八年入选“健康经营优良法人 ~White500~”06-13 企划部

共创美好记忆 --记2024年岛津上海分公司家庭日活动06-13 岛津上海工会

岛津招聘 | 风险合规专员06-13 人事部

质谱成像大讲堂丨如何获得一张完美的组织切片?06-13 分析中心

labtech2024 正式启幕丨4大主题洞察实验室用户需求,你的议题你做主!06-13 labtech

仪器行业新机遇:全国推动大规模设备更新!06-13 Sielin

TESCAN TENSOR 4D-STEM 客户案例研讨会06-13 TESCAN中国

有奖 | 标乐面向全球征集微观结构美图06-13 标乐中国

连续流快速原子荧光技术的开创者06-13

蚊子为什么专咬我!"吗喽" 的命也是命......06-13 小 M