【磨削烧伤检测仪】齿轮热处理变形的几个重要因素

2022-07-15 11:21:44, 北京华欧世纪 北京华欧世纪光电技术有限公司

齿轮磨削烧伤检测仪主要特点:

表面质量控制的有效手段;磁弹仪利用巴克豪森效应检测表面磨削缺陷和热处理烧伤;完全无损,准确快速,避免酸洗;各种探头,适合不同类型零件;单通道/多通道;设置报警限、计算机显示;可检测:轴承、齿轮、曲轴、凸轮轴 、喷油嘴、活塞杆、飞机起落架等。

一个新产品开发,尤其是热处理工艺的设计,一般是按照类似的产品,采用本公司掌握的成熟工艺。但是有时新产品开发半年后,产品才可以进行批量生产,试制时试制的工件不是很多,有时不能反映真正的工件变形趋势;或者材料有变化、锻造工艺变化、正火变化、冷加工工艺的变化,虽然热处理工艺没有变化但是热处理后的工件端面扭曲,造成产品报废。图1是开发产品的简图,图2是试制是的热处理工艺,图3是改进的热处理工艺。

可以看出试制的热处理工艺渗碳温度较高,生产效率高;产品采用平放,热处理后内孔的硬度较高,硬化层也均匀,椭圆小。也有时出现产品处理了几年,突然出现批量不合格,改变热处理工艺产品合格。事实上最终原因是由于不同钢厂的材料、锻造、正火、冷加工工艺流程的变化造成了这种现象。

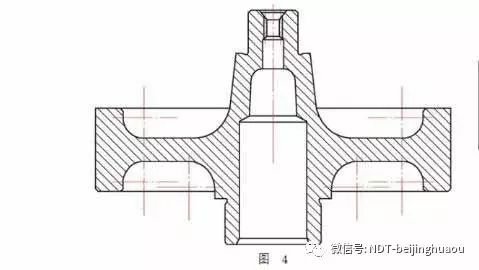

如图4这种产品,最大外圆156mm,热处理了1万件,有一批产品出现端跳超差,不合格品占10%左右,造成部分产品报废。

于是对没有热处理的毛坯的正火硬度进行检查正火硬度要求160~190HBW,对称检测4点,一共检查了6件检测结果如表1所示。

表1 检测结果(HBW)

编号点1点2点3点4备注1

170

172

175

173

正常2

168

170

172

171

正常3

173

175

176

175

正常4

169

184

170

175

异常5

170

172

173

172

正常6

175

176

176

177

正常

根据检测结果可以看出,由于正火硬度不均匀,造成工件加工后应力不均匀,热处理后工件变形超差,采用冷速比现有工艺冷速慢的淬火油,变形可以改善。

图5是一款变速箱齿轮的减速大齿轮,热处理时我们采用压装的方式进行渗碳淬火,这种渗碳的方法对于变形控制的不错,其缺点是两个端面的硬化层偏浅,但是不影响使用。

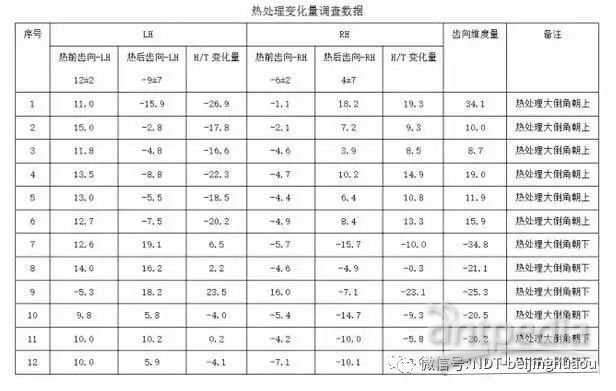

这一款变速箱已经生产了5年多了,产品的寿命周期就要到了,客户反馈变速箱有噪音,检查没有发现问题,由于量较少客户认为主减大齿轮较大,可能出现扭曲。(于是要求我们对于端面跳动进行严格控制)后来有个月出现的量较大,检查从箱体拆下来的齿轮进行检测齿形齿向,发现齿行齿向不符合图样要求,存在剃反的可能。因为这个工件只有内孔倒角处有点区别,其余的都是对称的,剃齿是不能防错,只有靠员工的自觉;热处理时产品压装后也检查不了是否按工艺要求压装。于是我们针对这种现象,专门针对装夹方向做了热处理试验,热处理后数据如附表所示。

根据数据可以看出,产品热处理时如果没有按照热处理要求装夹,出现的变形效果与剃齿剃反有同样的效果。因此,出现这种现象对于剃齿工序,热处理工序应该加强控制,最好的办法是对于产品设置防错措施,保证产品剃齿、热处理装夹的一致性。

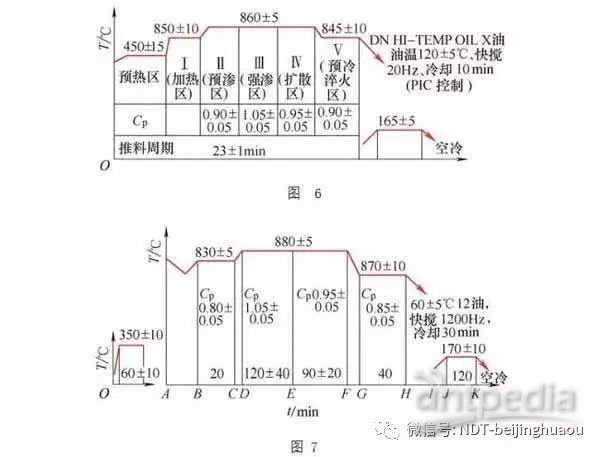

还有类似图5的减速大齿轮热处理后M值比下差小0.03~0.05mm,热处理工艺见图6,为了挽救此批产品采用箱式多用炉热处理采用的热处理工艺见图7,热处理后M值合格。这两个工艺的区别是采用的热处理淬火油不同,为了工件的M值涨大,采用比原来渗碳高的温度渗碳,提高淬火温度达到M值涨大。

采用图6的热处理工艺,热处理检测结果硬化层0.62/550HV1,心部硬度357~375HV1。采用图7的热处理工艺,热处理检测结果硬化层0.67/550HV1,心部硬度382~418HV1。因此,只有针对问题,优化热处理工艺,减少废品,减少企业损失。

齿轮磨削烧伤检测仪质量检查系统用于检查各种尺寸、型式的直齿或斜齿轮的磨削损伤及热处理缺陷。精密直流伺服电机可编程,控制系统运动。

有手动及自动操作方式。通过操作键,可编程建立运动参数、选择测量齿、设定报警限及存储参数。在10~20秒之内,就可手动完成待检与检测后齿轮的更换。

技术规格

测量方式:巴克豪森法

直径范围:5~2000㎜

模数范围:1~70

测量时间:2~30秒/齿,与尺寸及表面状态有关

运动控制:计算机控制精密直流伺服电机探头由线性轴承驱动

相关内容:

汽车工业中镁合金检测运用

谈谈大飞机研发过程中无损检测自身的质量控制

合金分析仪可检测哪些元素

05-28

聚力真空技术,赋能行业发展——2024科学仪器开发者大会“真空技术论坛暨中科科仪地区用户会”融合创新举办05-28

从Microtrac到Microtrac MRB,再到Microtrac的创新与守成——访麦奇克全球销售总监05-27 大昌华嘉

碳酸钙的电声特性05-27 大昌华嘉

邀请函 | 2024中国涂料油墨峰会暨展览会05-27 大昌华嘉

DWS微流变学用于化妆品配方设计—Rheolab应用05-27 大昌华嘉

土壤/植物样品中碳、氮含量以及TOC总有机碳含量测定05-27 大昌华嘉

网络研讨会 | 欢迎来到百欧林(Biolin)用户日2024!05-27 大昌华嘉

网络研讨会 | Turbiscan稳定性分析仪如何改善现代食品和饮料以满足未来需求05-27 大昌华嘉

安捷伦与香港浸会大学合作成立联合实验室05-27

群英荟萃 Park葳蕤: Park 出席半导体先进技术大会展示Park原子力显微镜在化合物半导体应用05-27 Park原子力显微镜

ProteoSil生物用液相色谱柱重磅上市!—解决易吸附金属配位物的拖尾问题05-27 技尔GL Sciences

又一标准发布并实施!天隆参与!05-27

罕与光™公益项目持续扩大受益面,为更多罕见病家庭点亮希望之光05-27

官宣!连华科技新官网正式上线,体验再升级05-24

实战演练,技能精进——连华科技助力郑州市生态环境执法大队技能培训05-24

5月18-28日,快检系列双重优惠火热进行中!05-24

质粒纯化解决方案:五种方案灵活变通,毫厘层析“好帮手”带来质稳高效多样选择,总有一款适合您!05-24

【海能实验室】膳食纤维测定仪测定可溶性、不可溶性及总膳食纤维含量05-24

陕西、北京、天津、湖北……渠道商交流会再更新!05-24