应用分享丨汽车生产金属零部件失效分析

2021-05-10 00:56:03, 赛默飞 赛默飞材料表征仪器

简介

自从20世纪20年代以来,薄钢板一直是汽车行业主要的结构材料,而钢铁材料因其高强度、高硬度的特性,常用于制作汽车底盘和焊接部件。现今,钢铁材料应用愈加广泛,比如建筑(齿轮和机械部件)、食品(例如金属罐)和耐磨工具(切削工具、弹簧、高强度钢丝)等。另外,与其他材料相比,钢铁材料在大规模生产中具有无可比拟的价值。

钢铁材料优点非常突出,同时也具有一大缺点,即耐腐蚀性差。新车或二手车的生锈问题一直存在,直到20世纪70年代,还需要提高基体金属和镀锌层的质量来进一步抑制生锈。生锈不仅影响汽车外观,还会损害其机械性能,也可能过早造成结构失效,从而导致安全问题。20世纪70年代,解决钢铁腐蚀问题的一种方法就是简单地将部件加厚。然而,在当今追求节能、材料轻量化的环境下,重型部件不再是一个可行的选择。

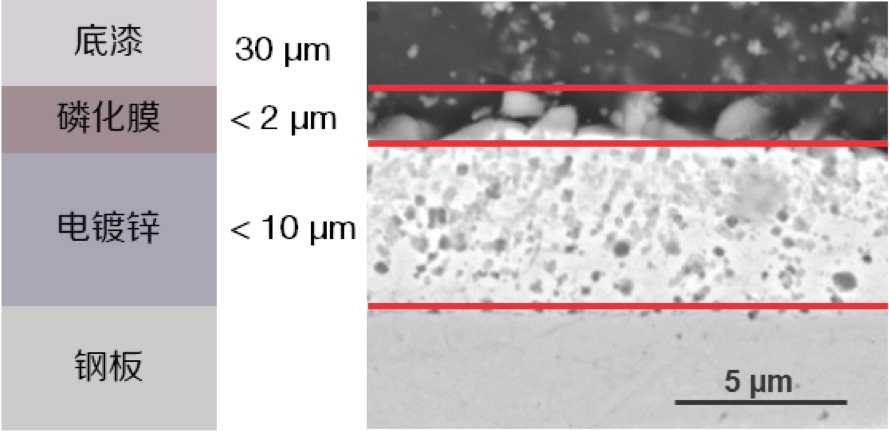

由于汽车的寿命在很大程度上取决于车身的抗腐蚀性能,因此,汽车行业一直致力于提高热镀锌或电镀锌涂层的抗氧化性能。电镀锌涂层是在一系列的电解槽中进行的,钢板浸在碱性锌溶液中作为阴极,当电流通过溶液时,锌离子在钢板表面被还原为金属锌,从而在钢板表面形成一层致密、均匀的保护层;在镀锌层上面再沉积一层磷化膜和一层底漆,其结构类似于图1所示。镀锌层和磷化膜主要用于进一步保护基体金属,同时用于提升底漆的附着力,因此该涂层呈现多孔状。

*图1.涂层示意图(左)和SEM图像(右)

标准电镀锌层厚度范围是5 μm~8 μm,其均匀性至关重要,决定着上层涂层对镀锌层的粘附性以及镀锌层对金属的粘附性。钢板表面的平整度对于涂层的质量也会产生关键影响,如果轧钢表面发生变形或存在缺陷,可能会影响电镀锌层以及随后的磷化膜和底漆的附着力,最终导致腐蚀防护性能降低。

材料和方法

本应用说明中分析的缺陷涂层来自汽车车架,确切地说是车门部分,该部分所用钢板为超低碳钛稳定钢。

如图2所示,涂层已经开始起皮剥落了,我们需要了解导致涂层开裂并逐渐从钢板表面脱落的原因。在本应用说明中,我们提出了一种快速、简单的工作流程,既能识别图2中汽车涂层缺陷的根本原因,又能确保最终产品在送达客户之前没有任何缺陷。利用扫描电子显微镜(SEM)和能谱仪 (EDS)技术可以表征缺陷涂层的结构和成分特征,Thermo Scientific™ Axia™ ChemiSEM配置集成化、实时能谱仪,可以即时获得失效分析所需的成分信息,且定量元素结果直接与SEM图像相关联,从而大大节省时间。

*图2 车门上有缺陷的涂层

分析

我们对样品的缺陷部位表面进行了初步分析,图3红色框所示为表面表征的区域。

*图3 样品表面

图4所示为感兴趣表面的低倍率图像,如图所示,该区域没有任何涂层保护。为进一步研究缺陷的形貌特征和元素信息,对图4中红框所示区域进一步放大观察,利用了Axia ChemiSEM系统的SEM图像与EDS信号采集直接关联这一特性,同时获取缺陷区的形貌特征和元素信息。在传统的SEM成像过程中,后台采集X射线信号并可即时展示出来,各点的成分信息可随时获得。如果采用传统能谱技术,在SEM界面中观察图像后,需要转到独立的能谱软件中重新采集SEM图像,然后再采集能谱数据,并对数据进行后处理,同时还要查看谱峰重叠和背底去除等。

*图4 样品表面的低倍率图像(左)

和感兴趣区域的高倍率图像(右)

(加速电压12 keV,束流0.85 nA)

利用Axia ChemiSEM,只需一键

*图5 ChemiSEM图像显示所含元素及元素分布情况。

(加速电压15 keV,束流0.85 nA,采集时间60 s)

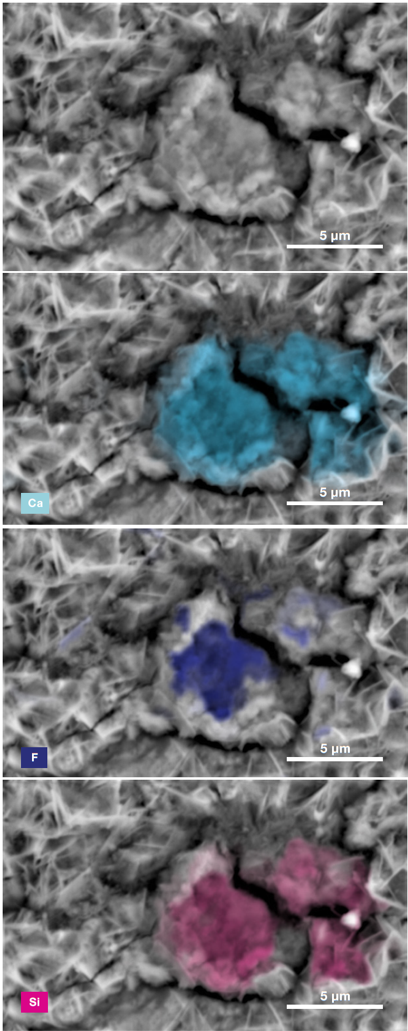

*图6 外来颗粒的ChemiSEM图像。从上到下依次为:

BSE像、Ca、F和Si的面分布图。

(加速电压15 keV,束流0.85 nA,采集时间60 s)

该外来颗粒主要含有Ca、F和Si等元素,对其进行30秒选区分析,所得定量结果和谱图如图7所示。

*图7 对缺陷位置进行30 秒选区分析获得的定量结果(左)和谱图(右)(加速电压15 keV,束流0.44 nA)

缺陷位置的谱图和定量结果表明都与钢铁生产过程中连铸的保护渣残渣成分一致。保护渣是由氧化硅(SiO22)和氧化钙(CaO)的复杂混合物组成的合成渣。CaO/SiO2比值在0.7 ~ 1.3之间,加入萤石(CaF2)和苏打(Na2O)以降低粘度,也会加入富碳物质。

钢铁生产过程中保护渣的作用如下:

1

防止氧化

——保护渣是防止钢水与空气接触后再次氧化的一道屏障

2

绝热保温

——控制结晶器的热量传递

3

润滑模具

——良好的润滑作用是结晶器保护渣最重要的作用,因为润滑不良会加速凝壳的开裂

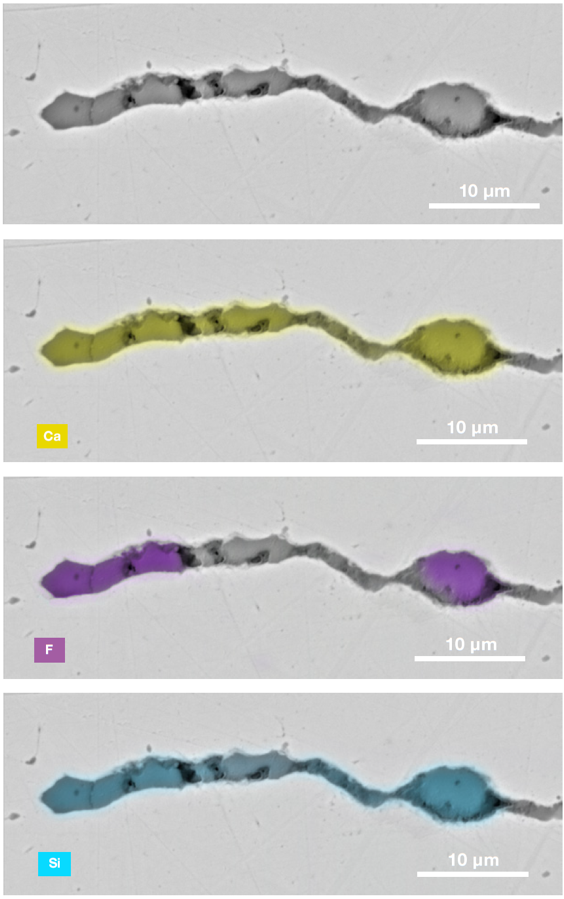

钢板表面不均匀会妨碍镀锌保护层的粘附,可能会导致部件发生腐蚀。另外,液态保护渣液滴等外源夹杂物可能通过金属湍流进入钢材,为此,我们进一步观察了感兴趣区域的截面,如图8所示,确定样品次表层中存在夹杂物。

*图8 钢材横截面可见涂层和次表层夹杂物

(加速电压15 keV,束流0.44 nA)

*图9 一个次表层夹杂物的ChemiSEM 图像。

从上到下依次为:BSE像、Ca、F、Si的面分布图

(加速电压15 keV,束流0.44 nA)

利用Axia ChemiSEM对其中一个次表层夹杂物进行表征,其结果如图9所示,该夹杂物成分与表面的外来颗粒类似,主要含有Ca、F、Si元素。

结论

汽车制造商特别关注汽车外露钢板的持久性和耐腐蚀性,如车门、车顶和后顶盖侧板等,所有这些部件都必须保证强抗大气腐蚀性能且其性能可保持多年,因此,汽车制造商往往会对最终产品进行检测,查看保护涂层中是否存在缺陷,分析产生缺陷的根本原因并采取预防措施。

在本应用说明中,我们介绍了一个工作流程,帮助您快速查明外来颗粒的存在,并快速简单地评估它们的化学组成。与传统SEM不同,Axia ChemiSEM提供了即时获取所需的元素信息,以准确进行失效分析和缺陷观察。

如您希望了解更多信息,请

06-13 沃特世

时代印记,可靠之选 | Alliance HPLC经典二十八载06-13 沃特世

沃特世发布全新代谢组学和脂质组学软件06-13 沃特世

【快讯】探索无界,加速转化 | 2024“科学空间”系列前沿对话峰会之“探索与转化的加速可及”在沪成功举办06-13

后节手术: 利用术中OCT技术的好处06-13 徕卡显微系统

徕卡精准空间生物学解决方案 第二弹06-13 童昕

快速、可靠的清洁度分析解决方案06-13 徕卡显微系统

以完整的深度揭开生命的奥秘06-13 徕卡显微系统

药包材新公示首个LCMSMS法,揭秘金属涂层中“隐形杀手”双酚A06-13 分析中心

特色应用(二) | SPME-GC-MS/MS研究不同储藏年份玉米风味物质差异06-13 创新中心

岛津连续八年入选“健康经营优良法人 ~White500~”06-13 企划部

共创美好记忆 --记2024年岛津上海分公司家庭日活动06-13 岛津上海工会

岛津招聘 | 风险合规专员06-13 人事部

质谱成像大讲堂丨如何获得一张完美的组织切片?06-13 分析中心

labtech2024 正式启幕丨4大主题洞察实验室用户需求,你的议题你做主!06-13 labtech

仪器行业新机遇:全国推动大规模设备更新!06-13 Sielin

TESCAN TENSOR 4D-STEM 客户案例研讨会06-13 TESCAN中国

有奖 | 标乐面向全球征集微观结构美图06-13 标乐中国

连续流快速原子荧光技术的开创者06-13

蚊子为什么专咬我!"吗喽" 的命也是命......06-13 小 M