CB Omni-S在线元素分析仪在烧结配料工艺中的成功应用

2019-08-01 17:29:19 赛默飞元素分析仪器

自上世纪八十年代以来,中国的钢铁产量已经连续10多年稳居世界首位,一跃成为世界第一钢铁大国,同时也是钢铁生产能耗的第二大户,作为高炉冶炼主要原料——烧结矿(一般60%以上)质量的优劣是高炉冶炼取得良好技术经济指标的关键。

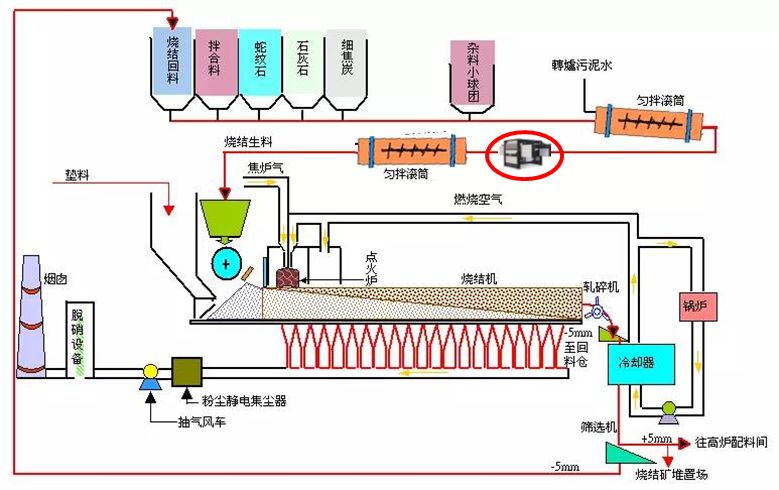

工业高炉冶炼图(向右滑动更多图片)

烧结矿作为高炉冶炼的主要原料,其含碱度与烧结矿成品率、转鼓强度、低温还原粉化指数等存在着密切关系。而烧结矿生产工艺过程成分检测的滞后性和复杂性,使得烧结矿碱度稳定性一直不够理想。

烧结矿图

在现有的烧结工艺中,烧结矿烧结原料等关键物料的化学成分信息通过离线分析方式获得,取样、制样及分析过程耗费的大量时间使得分析结果送达控制室时已滞后3-5小时,操作人员无法及时调整烧结机进料,配料调整的严重滞后一直困扰着烧结矿质量的提升。

与此同时,烧结矿化验分析过程中取样代表性差的问题也一直未能得到很好的解决,对代表性差的样品进行分析,其误差将会放大,给操作人员造成假象,对烧结稳定经济运行是一个极大的误导。因此,实现烧结矿成分的快速检测,提高烧结矿碱度稳定性,改善烧结及高炉技术经济指标尤为重要。

烧结矿分析检测图

PGNAA技术

瞬发伽玛中子活化分析技术(Prompt Gamma Neutron Activation Analysis,简称PGNAA)具有检测速度快、无需采样、不受颗粒大小影响、全流量分析等优点,被广泛应用于煤炭、水泥、冶金等资源密集型行业。PGNAA技术具有实时在线检测、无需取制样、全流量分析等优点,可克服烧结混合物料分析检测过程环境差、原料波动大、颗粒不均匀等困难,实现对烧结混料进行快速、连续、准确的全物料分析,提高烧结矿碱度稳定性,帮助改善烧结及高炉技术经济指标。

PGNAA技术原理

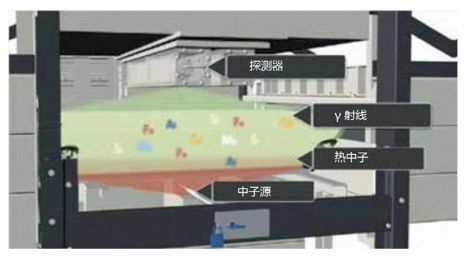

PGNAA工作原理示意图

PGNAA技术利用中子源发出的中子对样品各种元素的原子核进行轰击,原子核受轰击后进入“激发态”,并通过产生伽玛射线重获稳定状态。对每一个元素,该过程中产生的伽玛射线能量级分布是唯一的。

γ射线进入探测器,探测器内闪烁晶体受到γ射线激发,在退激过程中将发射荧光,使用光电倍增管等光敏元件放大并处理这些脉冲,可给出γ射线的能量和强度信息,进而得到被检测物料的成分及含量信息。

CB Omni-S在线分析仪

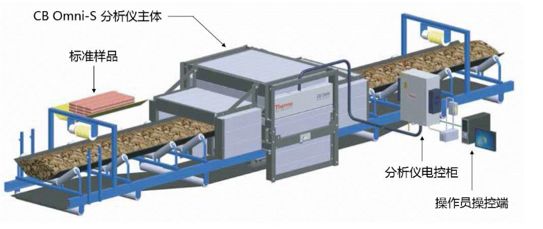

CB Omni-S设备结构及组成图

CB Omni-S在线分析仪由分析仪主体、电控柜、标准样品及操控端,分析仪主体由中子源、探测器、屏蔽体组成。

CB Omni-S分析仪切面示意图

物料输送带在CB Omni-S防护模块的支撑下通过分析仪内部,运输带及物料直接通过分析仪的分析通道,同时在皮带下方放置有耐磨板对分析仪起到保护作用。通常通道的形状是标准的35°、两边为耐磨轮廓。

CB Omni-S在线分析仪的应用实践

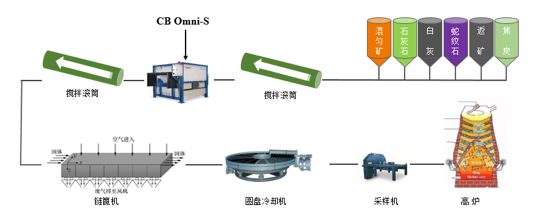

安装位置示意图

CB Omni-S 直接放置于烧结矿混合料运输皮带上,在每个确定的碱度控制工艺中,使用CB Omni-S 对CaO、SiO2 、Fe2O3以及其它元素进行分析,利用跨带式在线元素分析仪CB Omni-S 的实时(逐分钟)化学成分数据,可以对烧结机进料成分进行控制,结合自动配料系统可以实现自动配料,为烧结煅烧过程提供更加一致的进料。

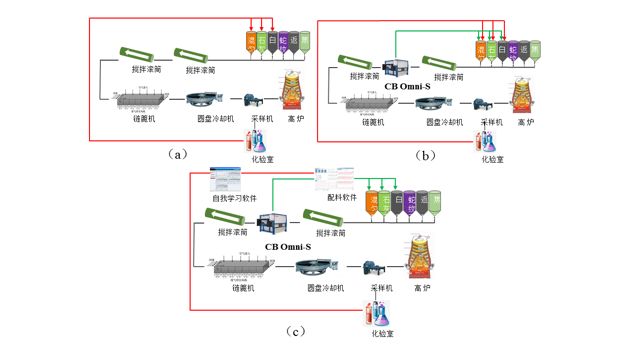

烧结生产过程碱度控制方式

碱度控制方式对比

图(a)使用化验室数据手动控制;

图(b)结合化验室与CB Omni-S数据手动控制;

图(c)使用CB Omni-S数据自动控制;

目前烧结厂碱度控制通常使用烧结矿化验室化学成分数据作为生产控制依据,烧结矿取样点通常位于圆盘冷却机后,缩分后进入化验室使用X荧光分析得到烧结矿化学成分。中控室运行人员根据烧结矿化学成分判断是否进行生石灰或石灰石等物料调整,调节滞后3-6小时。

使用CB Omni-S分析仪后,若不使用自动配料系统,烧结运行人员可将化验室数据与CB Omni-S数据结合,人工判断是否进行生石灰或石灰石下料量调整。若将CB Omni-S与自动配料系统结合,则可根据设定目标实现烧结自动配料。

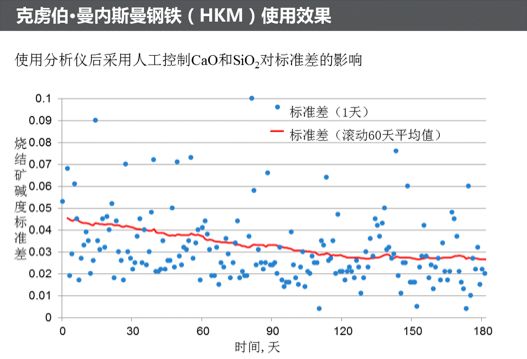

应用效果分析(克虏伯·曼内斯曼钢铁)

烧结矿碱度标准差对比

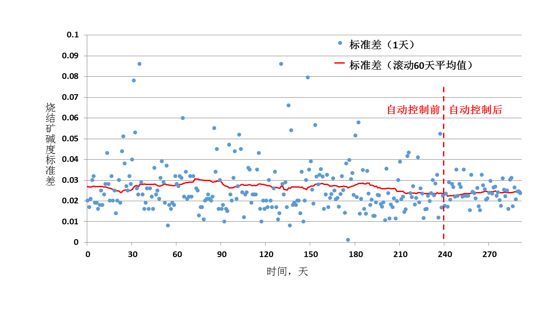

对采取结合化验室与CB Omni-S数据手动控制图(b)控制方式每天的碱度标准偏差进行统计,结果如上图所示,使用分析仪后烧结矿碱度标准差波动范围逐渐收窄,且碱度标准偏差的滚动平均值也逐渐减小。按照图(b)方式运行半年后,自动配料系统投入使用,石灰石等物料调整频率进一步提高,碱度标准差进一步减小,碱度波动较大的“漏网之点”数量随之减少。

手动控制与自动控制烧结矿碱度标准差对比

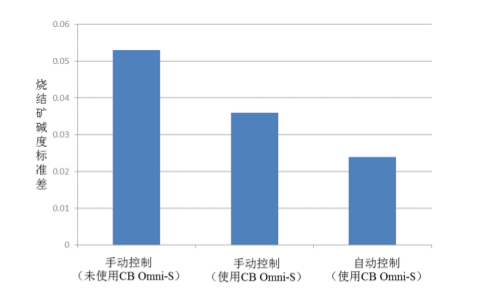

不同控制方式下碱度标准差对比

对比手动控制(未使用CB Omni-S)和手动控制(使用CB Omni-S)烧结矿碱度标准差,尽管未使用自动配料系统,碱度标准偏差仍由0.053降低到了0.036,碱度变异系数由3.02%降低至2.01%,降低了32%,碱度波动减小显著。采用碱度自动控制系统后,碱度标准偏差由0.036降低到了0.024,碱度变异系数由2.01%降低至1.35%。对比手动控制(未使用CB Omni-S)和自动控制(使用CB Omni-S),碱度标准偏差由0.053降低至0.024,碱度变异系数由3.02%降低至1.35%,碱度稳定性提升了55.4%。

CB Omni-S在线元素分析仪在宝钢的应用

在国外成功应用的基础上,宝钢于2015年引进了一台CB Omni-S在线元素分析仪,并于2016年10月投入使用,开始摸索在线分析仪使用经验,于2017年1月正式投入使用。其分析仪的应用历程,按照时间顺序,可分为四个阶段,每个阶段均产生不同的成果。

(1)分析仪在机电安装后,进行了静态精度验证。采用随机提供的标准样品,按照严格测试流程,分别验证分析仪本身的静态重复性和静态精度。需要特别指出的是,标准样品为纯化学物质调配而成,这也是分析仪精度验证最重要的前提条件。静态验证均是顺利通过,所有结果都满足了预期值。

(2) 静态验证通过后,即进入动态分析对比阶段,即用分析仪的结果和现有的化验室结果进行对比。需要指出的是,分析仪安装在混料皮带上,测试的是混合料,而化验室分析的对象是烧结矿样品,因此两者对比时,需要考虑烧结物料烧损并进行数据转换。数据对比表明,分析仪的数据和化验室数据的误差范围均在预期值以内。

(3)分析仪正式投入使用后,烧结矿碱度一级品率波动幅度明显降低,一级品率明显提高,2018年平均碱度一级品率较2016年提高1.48个百分点,同期烧结机利用系数和烧结矿成品率提高1.4t/(㎡·d)和1.7个百分点。

(4)为了发掘出在线分析仪CB Omni-S的最大价值,开发出适用的自动配料控制系统是必须的。经过数月的开发和调试,目前该系统正式投入使用。自动配料投用后,烧结矿碱度波动范围明显收窄,同时碱度滚动平均标准偏差也程下降趋势,随着参数的优化,相信自动配料将取得更佳的效果。

烧结矿碱度的稳定将为高炉稳定顺行提供有力保障,帮助高炉增产提效。

赛默飞以专业助生产!

推荐阅读

第29个全国土地日丨严格保护耕地,节约集约用地

2019年6月25日

蚂蚁森林玩了3年,但是你知道世界防治荒漠化和干旱日吗?

2019年6月18日

倒计时8天 |赛默飞邀您参观propak 2019

2019年6月12日

04-29 点击关注→

中关村论坛之高端仪器创新,天隆智造再获殊荣04-28

天隆产品说丨天隆方案为动物健康保驾护航04-27

世界兽医日 | 与他们共同守护动物健康04-27

新征程,新起点|科瑞恩特(北京)科技有限公司迁址公告及五一劳动节放假安排04-26 Create

最新|2024科瑞恩特携手瑞孚迪(原PE)共赴Create生命科学新征程04-26 Create

免费下载 | 新一代测序(NGS)零基础?看这篇就够了!04-26

对话培训班用户 洞察行业需求 | 纽迈如何通过“用户洞察”驱动“产品创新”?04-26 纽迈分析

【文献解读】东华大学:武培怡/孙胜童团队《Nat. Commun.》:自愈型纳米网络弹性材料增韧人工离子皮肤04-26 纽迈分析

东华大学武培怡/刘艳军团队新发现 →树木中反直觉的水传输过程 ...04-26 化学与材料科学

卓悦榜丨艾捷博雅荣膺“年度IVD与生命科学最佳企业”奖项04-26

建设国际一流医疗器械产业链、供应链体系!深圳与通用电气医疗签署战略协议04-26

一“触”即发,pick你中意的那个它!04-26 益世科生物

实验室“老友”记——助力胚胎培养的小能手!04-26

反相色谱多肽分离系统研究第四部分 表征流动相的选择性04-26 阎作伟 编译

世界知识产权日|以创新成果引领健康未来04-26

邀请函 | 揭秘多孔介质的秘密:TESCAN在InterPore202404-26 TESCAN中国

BCA蛋白定量小包装来啦~ 还有实用干货奉上04-26 赛默飞生命科学

【反射颜色测量】典型配置、硬件说明、软件操作04-26

“生命科学进校园”科普公益项目启新程,启迪青少年创新思维04-25