pgaTOF质谱仪实时洞察自发型及等离子增强型硅蚀刻工艺

2022-05-12 09:09:21, TOFWERK TOFWERK中国-南京拓服工坊

引言

光谱法和质谱法是用于表征和监控半导体刻蚀工艺过程的常见分析方法。光学技术具有非侵入性优势,因此在生产环境中具有一定的可取性,但并不能适用于所有化学过程和反应材料。相比之下,质谱法功能更为强大,可用于任何工艺气体的分析。通常用户在集成质谱仪时需要仔细考虑工艺流程、压力和反应时间等方面的差异,而传统四极质谱仪(即残留气体分析仪,简称“RGA”)的面世某种程度上克服了这些限制因素。伴随着新一代更高性能芯片的设计和制造需求,半导体业者需要在高度复杂、多达上百次的多种工艺中整合更多,尺度更小的薄膜材料。RGA质谱仪因检测质量范围受限,且质量分辨率和灵敏度较低,已经不能够完全应对先进制程中的分析需求挑战。

TOFWERK工艺气体分析仪pgaTOF

TOFWERK公司新推出的pgaTOF是一款在线分析的电子碰撞电离(EI)飞行时间质谱仪,专为克服RGA质谱仪的局限性而开发。pgaTOF质谱仪能够以超高质量分辨率、超过五个数量级的动态范围和高达1000Hz的质谱采集速率同时检测所有电离分子及元素。仪器可用于监测所有工艺气体和蚀刻主副产物,指导工艺过程质控,并为实时或后续统计分析提供关键信息。从而可即时修改工艺参数,包括优化气体流速和相对比例,监测衬底温度,以及及时警报工艺偏移最佳条件或设备发生故障等异常情况。

自发型和等离子增强型硅蚀刻工艺

pgaTOF质谱仪通过约1米长的波纹管连接到蚀刻工艺反应器。在自发型蚀刻情况下,pgaTOF质谱仪直接连接到反应器室。在等离子蚀刻系统中,pgaTOF质谱仪则在前级泵层面进行连接。工艺过程压力变化范围约为3-400mTorr(≈ mbar),样品气体温度范围为20ºC至略高于200 ºC。

XeF2和CF4/O2条件下的预期蚀刻反应机理如下所示。在纯CF4等离子体中,非挥发性碳化合物将积聚在样品表面,阻碍表面上的化学反应,并导致蚀刻速率降低和表面粗糙。通过向蚀刻气体中添加O2,将促使非挥发性化合物发生氧化反应,形成CO2,从而提高蚀刻速率。

XeF2中的自发硅蚀刻

使用XeF2进行硅蚀刻(1)XeF2 -> XeF + F -> Xe + F2;Si + 2F2 -> SiF4

CF4和CF4/O2化学反应中的等离子硅蚀刻

下面显示了纯CF4等离子体(2)和CF4/O2混合物(3)中的硅蚀刻反应:

(2)Si + CF4 -> SiF4 + C

(3)Si + CF4 + O2 -> SiF4 +CO2

实验结果

使用XeF2进行硅蚀刻

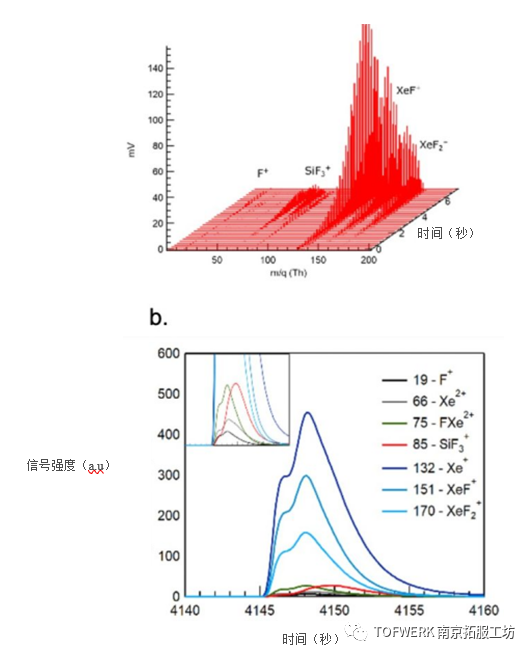

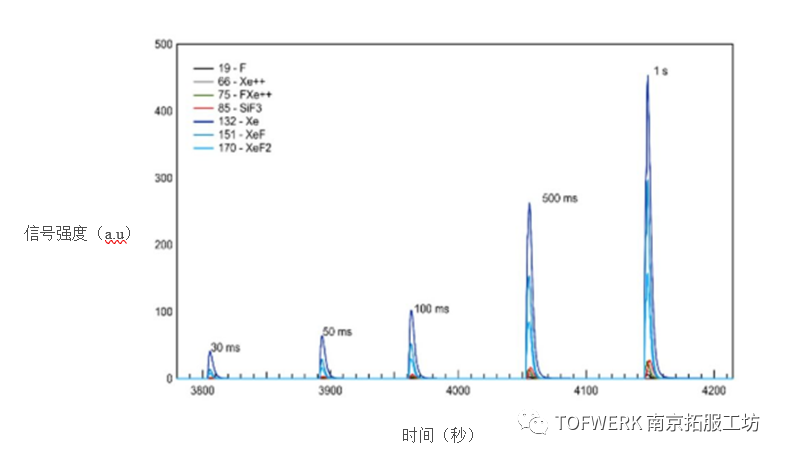

图1显示了所有相关物质的信号及它们在XeF2脉冲引入反应器后随时间的变化趋势。图2显示了不同XeF2脉冲宽度下的重复试验数据。图2中的详细数据分析表明,我们可以实时优化蚀刻气体通量及所产生的副产物。同理,这表明在ALD情况下,并且更重要的是在原子层蚀刻工艺中,我们能够确定在启动下一个工艺周期前完全清除副产物所需的最佳时间。此外,在工艺开发和优化过程中,这种能力使我们能够检测出从蚀刻速率限制模式到负载限制条件的过渡。一个重要的观察结果是,尽管蚀刻样本量非常小,但我们可以测得的所有物质信号都较明显。根据之前的蚀刻反应结果和已发表的文献,在本文试验的工艺条件下,蚀刻速率预计将明显小于每秒一个分子单层。最后,借助pgaTOF质谱仪的飞行时间质谱的全谱采集能力,所有化合物(无论是否在预期目标物清单内)都将被记录和存储,用于离线回溯分析、深入解读和讨论。

图1:使用XeF2进行自发性蚀刻硅。图1a(上图)和1b(下图)显示,以脉冲模式引入蚀刻气体时(载气为Ar,时长为100毫秒,压力为0.5毫巴),信号最强的几种蚀刻物质信号随时间的演变情况。

图2.使用XeF2进行自发硅蚀刻,该图显示,当使用不同时长的脉冲(载气为Ar,压力为0.5毫巴)引入蚀刻气体时,信号最强的几种蚀刻物质信号随时间的变化情况。

CF4/O2化学混合物中的反应离子硅蚀刻

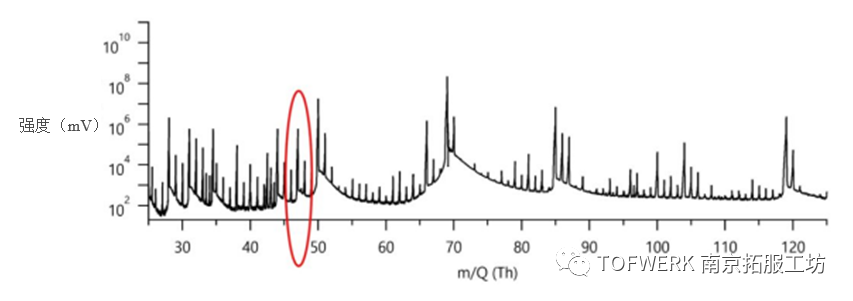

图3.在纯CF4等离子体中进行硅蚀刻期间的典型谱图(400 W,100 sccm CF4)

图4.在CF4 RIE工艺过程中,等离子体和蚀刻产物信号随时间的演变情况,清楚地展示了O2的添加对蚀刻速率的影响。a.(上图)功率:400 W,100sccm CF4,O2流量(0,20 sccm),b.(下图)功率:400 W,100sccm CF4,O2流量(0、20、40和60 sccm)。

pgaTOF质谱仪能够以高质量精度记录所有化合物和同位素分布情况

正如这个示例实验所证明的那样,即使是最简单的蚀刻化学物质(即:CF4等离子体中的硅),也会产生复杂的谱图,其中所观察到的峰定性分析并非总是容易或者可能实现。

通过pgaTOF质谱仪软件的组分查找功能,其显示对应46.974 Th(与测得峰值的质量偏差为383 ppm),蚀刻产物被鉴别为为SiF+,我们暂且将其作为一种可能性。然而,TOF全谱采集功能检测虽小但可测量的O2信号,也就意味着可能的产物种类扩展到含氧化合物。通过进一步的组分查找显示,在46.992 Th条件下(与测得峰值的质量偏差为0.2 ppm),蚀刻产物为CFO+ ,从精确质量匹配这个角度而言,这是相对于之前SiF+是更为精准的鉴别。

在这种情况下,47Th对应的峰能否精确鉴别,不仅能更好了解蚀刻化学机理和过程,但更重要的是可以确定工艺链条完整性是否可接受;SiF+是预期的蚀刻产物,而CFO+是意料之外的杂质。如图5.a所示,为进一步增加定性鉴别的准确性,我们查看了上述两种可能产物种类对应的C13同位素分布及其与实验模式的匹配情况。图5.b显示了两种产物种类的碳13同位素分布。很显然,仅CFO+呈现出良好的匹配。综上所述,在47Th对应峰值可以明确鉴别为 CFO+,这表明可能存在微量的氧气泄漏(O2流量计或外部源)或其他污染源。

图5. 利用pgaTOF的高质量精度对纯CF4等离子体硅蚀刻期间采集的谱图中47Th位置的峰进行鉴别(左图);以及两种可能产物种类的精确质量和对应的的C13同位素分布(右图)。

结论

本文结果清楚表明,以最低侵入方式将移动式pgaTOF质谱仪连接到蚀刻反应器,哪怕对于最简单的蚀刻化学物质(CF4/O2)和最基本的衬底(Si)这一基本搭配,也可以提供重要的,不曾预期的工艺过程见解。此外,本研究还展示了pgaTOF质谱仪能够以高质量准确性和灵敏度实时监测所有无机和有机挥发性化合物,并对工艺变化实现亚秒级响应及检测。pgaTOF质谱仪能够以非常高的质量精度和高质量分辨率测量质量这一功能,对于准确的定性识别蚀刻产物至关重要。所有蚀刻产物种类和浓度信息的现场测量使我们既能实现反应器健康状况在线评估,同时也能通过离线数据分析,进行进一步工艺优化和故障分析。

02-04

授君以渔 | 电雾式检测器中文红宝书正式发行02-04 飞飞

2023功不可没·2024蓄势待发02-04

放假通知丨2024年精微高博春节放假通知02-04

引领AFM技术革新——牛津仪器全新一代原子力显微镜Vero技术研讨会成功举办!02-04

牛津仪器为英国重要的增强现实和先进消费类设备制造商提供用于MicroLED的ALD技术02-04

哈希维修中心春节假期工作安排02-04

天瑞仪器2024龙年春节放假通知!02-04

"龙"重登场,天瑞仪器新春红包派送中~02-04

立春| 珂睿科技祝春风得意,事事顺心。02-04 珂睿marketing

东风带雨逐西风,大地阳和暖气生02-04

见龙在田,前程高远|真理光学2023年会圆满举办02-03 真理光学

阿尔塔回顾特辑 | 2023成绩单02-02

阿尔塔2024春节放假通知02-02

中检维康生物春节放假通知02-02

布鲁克全体员工祝您春节快乐!02-02

龙年入龙城,镜头寻谜踪——钢铁检测人的探索故事02-02 马尔文帕纳科

【MP工具箱】XRF样品制备方法——粉末压片法02-02

【学而不厌,诲人不倦!】原子吸收客户培训班欢迎您参加!02-02

放假在即,色谱仪器关机小贴士02-02 天美色谱