固体分散体技术和喷雾干燥在难溶性药物中的应用(一)

2022-05-19 23:30:53 步琦实验室设备贸易(上海)有限公司

难溶性药物研究概况

当今制药领域,许多新的候选药都不易溶于水,据报道近90%的新药是属于水难溶性药物。难溶性药物的临床治疗效果往往不好,是因为他们的溶解度偏低,需要的剂量比其他药物大得多。但通过一些方法提高这些药物的溶解度或溶出度,也可以达到提高生物利用率的目的。常用提高溶出度或溶解速率的方法有:固体分散体、药物颗粒的微纳米化和优化脂质剂型配方等。固体分散体作为一种有吸引力的制剂配方被广泛研究,它可以改善难溶于水的药物化合物的性质,使药物溶出速率和生物利用率得到明显改善。然而,固体分散体也面临着一些挑战,例如物理稳定性,并且这些配方的全部潜在能力还未实现。通过搭配水溶性聚合物,固体分散体主要应用于速释型药物系统,但缓释系统的表现可能更好,由于药动学的增强和更小的血药浓度变化。喷雾干燥可以在一步工艺中制备无定形态固体分散体,工艺相对简单,容易放大,因此最被广泛应用。下面内容将介绍提高难溶性药物溶解度的对策,固体分散体的原理,常见固体分散体制备技术,特别是喷雾干燥技术在制备颗粒型固体分散剂中的应用,通过数值模型和实验模型描述喷雾干燥颗粒的形成过程,举例说明了制备固体分散体中的应用,并讨论了与该技术相关的挑战,如稳定性、最终剂型的制备和工业放大。

提高药物溶解速率物理化学方法

水溶性较差的药物化合物,由于其固有的低水溶性和在相关吸收窗口期内无法溶解于胃肠道介质,因此口服制剂的制备极具挑战性。人们认为活性药物溶出是其限制速率,为了获得足够的生物利用率,了解如何提高溶解速率是非常重要。溶解可以理解为物质从固体变为溶液的过程,这个过程以一定的速率进行,称为溶解速率,它取决于物质在特定溶剂中的溶解度以及一些其他因素。该物质在溶剂中的溶解度与溶解速率成正比,两者关系可用Noyes-Whitney方程表示:

dC/dt = (D * A * (Cs - Ct)) / (h * V) (方程1)

D,扩散系数;A,药物与溶解介质接触的表面积;h,表面边界层厚度;V,溶解介质体积;Cs,药物的饱和溶解度,Ct为药物在时间t的浓度。这表示在介质体积固定的条件下,可以通过增加暴露于介质的表面积、减小扩散层的厚度或增加药物的溶解度来提高药物在介质中的溶解速率。药物和药物载体体系的许多性质都会影响溶解参数,所以通过改变这些性质有助于提高溶解速率。

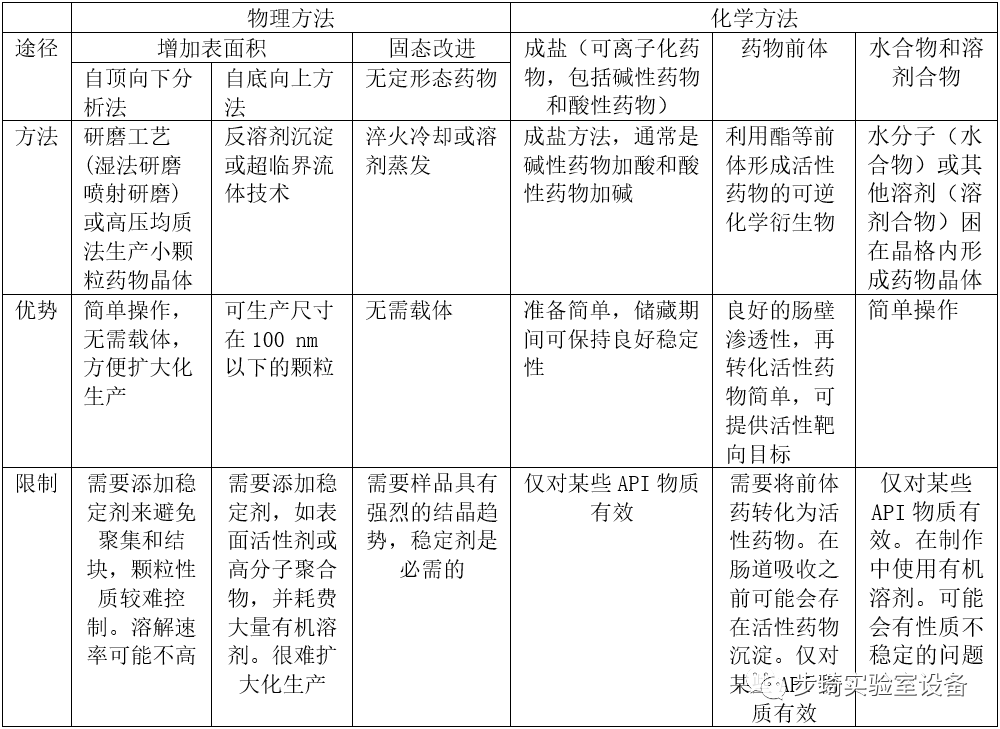

表1和表2中简要介绍不同类型的物理和化学以及配方方法,用以提高药物溶解速率。

表1:提高溶解速率的物理方法和化学方法:

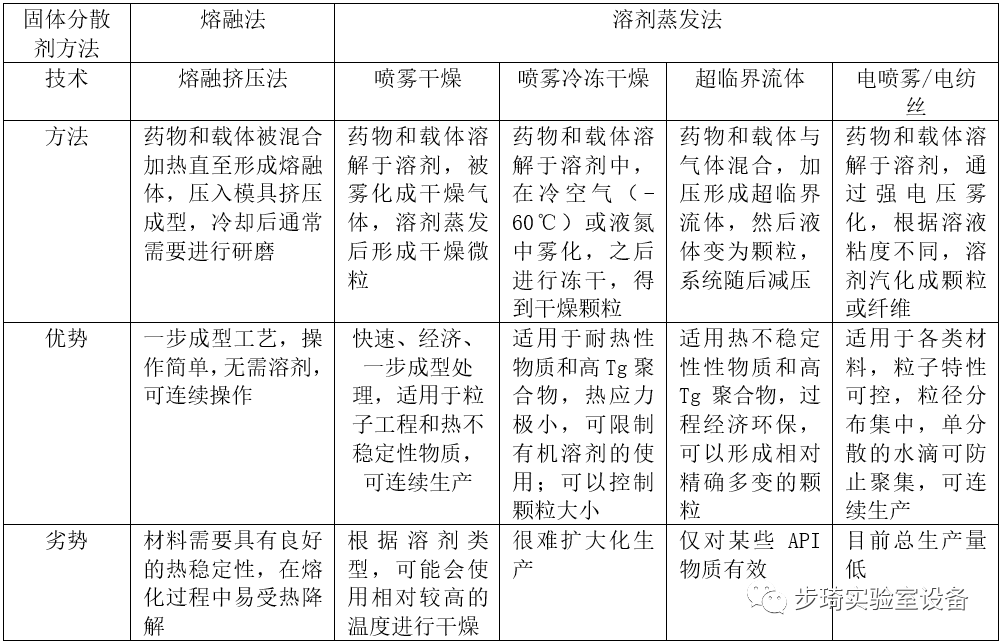

表2:提高溶解度和溶解速率的制剂方法:

固体分散体原理介绍

固体分散体技术是增加难溶性药物溶解速度的一种方法,是至少由两种成分组成的固体:药物化合物和基质材料,药物分散聚合物材料中。固体分散的概念首先是由Sekiguchi和Obi在1961年提出的,他们证明了一种难溶性药物和水溶性载体尿素的共晶混合物可以提高药物的释放速度,从而提高药物的生物利用率。

最初的研究中,固体分散体中用于药物分散的主要由晶体载体形成,包括糖和甘露醇。这类固体分散体在稳定性能上具有热力学稳定优势,与其他载体材料相比,它们不会导致溶解速率偏高。之后研究重点转向无定形态聚合物载体,这类聚合物是最常用于固体分散体的载体,包括纤维素衍生物,如HPMC、聚甲基丙烯酸酯、淀粉衍生物、聚乙二醇(PEG)和聚乙烯吡咯烷酮(PVP)。与晶体载体相比,无定形态聚合物的固体分散体具有更好的溶解性。

除了提高生物利用率之外,近些年的许多研究都是针对固体分散体的缓释应用,尽管这类应用不像直接释放应用那样普遍。在缓释情况下,药物释放后不会立即作用,而是以一定的速度在几小时内发挥功效。相比速释药物,这种缓释药物有几点优势:需要的剂量更少、但更有效,血药浓度波动更小,并且产生的副作用也更少。

固体分散体的制备方法

固体分散剂的制备方法有多种,包括基于溶剂的雾化蒸发技术产生微粒和对所得固体分散体进行微粒化的熔融技术。熔融方法有熔融挤压法、高温挤压法和熔体团聚法;溶剂蒸发法有喷雾干燥、冷冻干燥、超临界流体技术、电喷雾和电纺丝法。喷雾干燥是用于制备固体分散剂的一种最常用的技术,液体进入喷嘴被雾化,生成的液滴与干燥气体混合,其中的溶剂蒸发,最后颗粒与干燥气体分离。喷雾干燥由于生成细小的液滴具有高比表面积,所以是一类非常快速的干燥过程。喷雾干燥有不同的装置,尽管雾化装置和雾化力不尽相同,但其中大多数的元件都是相似的。

表3中列举了一些常用方法,并对各技术进行了较为详细的讨论,阐述了各方法的优劣势。

表3:固体分散剂的制备方法

喷雾干燥固体分散体工程技术

喷雾干燥是一种能够将液体以溶液或悬浮液的形式生产固体产物的方法,并且已经被用于各种各样的应用中。自从1872年发明了第一台喷雾干燥机以来,在工艺以及硬件方面已取得了很大的进步,这些硬件已经完全扩展到工业应用中。考虑到肠道的吸收窗口较短,在这种情况下必须有小颗粒才能使药物在相对短的距离内扩散。因此,喷雾干燥是用非常合适的技术,因为可以通过简单的一步法生产小颗粒,并且可以将颗粒特性控制到一定程度以改善其药物传递性能。此外,可以定制颗粒以提供更好的释放动力学和更少的团聚。与体积较大的产品相比,喷雾干燥固体分散体微粒具有更快的溶解速度,因为它们的表面积与体积比更大,而且也可能更适合以后加工成片剂或其他剂型。它们还经常在润湿时提供更好的崩解或再分散,这对于获得良好的溶解曲线非常重要。此外,颗粒状固体分散体还可用于控制固体分散体的质量属性,例如通过优化基质中的药物分布并防止药物-载体相分离,可以提高药物稳定性,通过依靠赋形剂的溶解增强特性来提供更好的溶解度和生物利用度。还可以通过制备具有粗糙表面和多孔内部结构的颗粒来增加总表面积。研究微观结构以及微观结构对配方性能的影响是优化当前配方的一种有效方法。

喷雾干燥颗粒形成机理

近年来,人们对喷雾干燥颗粒形成机理的探索也逐渐增加。已经提出了一些模型用于解释喷雾干燥的颗粒形成过程,特别是过程的蒸发阶段,这是液滴固化形成干燥颗粒的关键阶段。这些模型包括实验和理论模型,但都是简化版本,因为实际过程具有许多变量参数,并且过于复杂而无法完全模拟。对颗粒形成机理研究的一些实验方法包括监测从液滴形成到液滴移动路径中的过程变化,以及在蒸发过程中分析溶质性质。例如,有研究者设计了一种装置,用于在受控条件下监测毛细管细丝中单个悬浮液滴的形态特征。悬浮液滴代表了液滴的稳态干燥条件,这种方法也已被其他人用于研究颗粒固化。声学悬浮器,空气动力学悬浮器和凹形热板也已经被用来悬浮液滴,同时使用CCD或高速相机监测液滴。自由飞行技术是另一类用于检查颗粒形成的实验,使用液滴发生器产生一连串的液滴,并允许液滴通过受控室内的干燥空气下落,同时进行监控和分析。

研究颗粒形成的另一种更常用的策略是观察和分析所制备颗粒的特性,并根据所做的观察回顾性地解释颗粒形成的机理。这些观察结果通常还与进料溶液的分析相结合,可以提供有关聚合物相互作用和构象的其它信息。此类研究通过将一系列特性(例如粒径,孔隙率和形态)与颗粒形成机理相关联。此外,可以将一系列不同的观察结果进行组合,并通过多变量数据分析进行综合评估,以确定观察到的每种效应的重要性。也有一些方法利用分析溶液来描述喷雾干燥中的蒸发过程。恒定速率模型是最常用的模型之一,该模型基于菲克(Fick)第二扩散定律,假设扩散系数在大多数过程中都是恒定的,并且溶质之间没有相互作用。将蒸发速率k定义为:

d2 (t) = d0 2 – ĸt 方程2

其中d是液滴直径,d0是初始液滴直径,t是时间。根据上述方程2,可以得出液滴干燥时间简要表达式:

τD = d0 2 /ĸ, 方程3

此外,佩克莱特数(Peclet number-无量纲数)描述了干燥液滴中溶质的径向分布, 它已用于描述颗粒的形成,并预测给定配方和加工条件下的颗粒特性。佩克莱数的简化版本为:

Pe i = ĸ / 8 D i 方程4

其中Pei是佩克莱特数,Di是溶质在液滴液相中的扩散常数。此外,已经开发出各种模型来使用蒙特卡洛(Monte Carlo)法模拟颗粒形成,以对喷雾干燥中使用的不同参数进行排名,从而确定在颗粒形成中起最大作用的因素。这些模拟可以为喷雾干燥固体分散体的配方开发提供有价值的信息。

上述各类模型主要基于静止空气中包含固体的液滴的干燥动力学,不能完全代表喷雾干燥中的液滴干燥过程,但是在给定一组参数的前提下,它们可以用于预测所得颗粒的特性。通过对模型进行修改,还可以预测不同颗粒生产规模下的颗粒特征。通常,会进行一系列假设以使模型保持合理简单。例如,在整个干燥过程中,液滴的形状可以假定为球形,并且液滴内的温度均匀且没有毛细管作用。

喷雾干燥过程颗粒形成

在喷雾干燥过程中,颗粒的形成从液滴的雾化开始,然后是液滴的蒸发,直到形成固体颗粒为止(见图1)。首先,将进料溶液(1)和雾化气体(2)分别送入雾化装置(旋转,气动,液压或超声波)中,然后在喷嘴(3)的尖端将液体流雾化,形成液态细丝从而最终变成细小液滴。然后,干燥室中的液滴与一定温度的干燥气体接触,液滴中的溶剂成分蒸发直至形成固体产物(4)。最后,在旋风分离器(5)中将干燥的颗粒与干燥气体分离,并收集在接收容器(6)中。

Fig 1, 喷雾干燥过程图

尽管这些子过程中的每一个都会影响喷雾干燥过程系统的收率和颗粒特性,但的液滴干燥阶段却被认为是最重要的步骤。因为占据大部分液滴的溶剂被蒸发,并且在干燥过程中确定了颗粒形态。从液滴到颗粒的过渡--该转变是传热传质的耦合过程,必须进行研究才能了解颗粒固化过程中溶质的行为。传热和传质是由溶剂的蒸气压和气相的分压之间的差异驱动的,并通过两个重要的过程(溶剂蒸发和溶质扩散)进行描述。该方法的复杂性将根据所用溶剂和溶质的数量而有所不同。对于溶解在一种溶剂中的单一溶质成分的液滴而言,过程最为简单。

通常,从液滴到颗粒的过渡可分为三个主要阶段。最初,液滴被加热并且由于溶剂从液滴表面的蒸发而开始收缩。同时,溶质的质量分数在液滴的表面附近增加,并且溶质从液滴的表面朝着液滴的核心连续移动以平衡浓度梯度。溶质的扩散通常不能跟随溶剂的蒸发而发生,溶质分子开始沉积并最终覆盖液滴表面,就像将残留的液体捕获在内部的壳一样。从这一点开始,当表面仍然湿润时,颗粒体积保持固定,并且溶剂在表面蒸发。表面干燥后,溶剂会继续蒸发,但现在是从壳内部发生的。随着溶剂从内部蒸发,外壳变厚,并增加了固相的质量分数。这增加了传质的阻力,因此降低了溶剂的蒸发速率。然后的传热将提高壳内的温度,而不是用于溶剂的蒸发和沸腾,从而导致内部压力增加。取决于此时的壳的强度和渗透性,体系内压力要么通过颗粒的膨胀,破裂或爆炸而释放,所有溶剂因此逸出颗粒。下图2指出了从液滴到颗粒过渡的不同阶段。

收缩 壳形成 壳进一步发展

Fig 2, 颗粒形成和理想单液滴的干燥阶段分布

液滴的干燥过程以及后来的颗粒特性取决于溶剂以及所用的溶质,这些影响液滴的蒸发速率,溶质的分子迁移率和溶质的沉淀。有几项研究探讨了对于单一溶剂与单一溶质(通常为聚合物)的系统中在颗粒形成过程中溶质的蒸发速率与扩散运动之间的关系。蒸发速度和溶质扩散之间的关系使用佩克莱特数(Pe)来描述(请参见方程4)。当Pei <1时,溶质的扩散运动快于由于蒸发导致的液滴表面的收缩速率,因此扩散可以跟上液滴的收缩。在这种情况下,溶质的沉淀在干燥过程的后期均匀发生,并导致固体颗粒没有明显的壳/核结构。当Pei>1时,溶质的扩散运动比液滴表面的后退速率慢,因此溶质无法跟上液滴的收缩,从而导致液滴表面较早的沉淀并因此形成壳。在这种情况下,颗粒内会出现密度梯度,并且根据Pe值的不同,颗粒内部可能会由于颗粒形成过程中局部溶质浓度低而产生空隙。因此,Pe值表示所制备颗粒的径向浓度分布。

在使用多溶质的情况下,溶质之间的分子迁移率差异以及在溶剂中的溶解度差异将影响干燥过程以及两种溶质组分在颗粒内的最终分布。上述同样适用于具有两种或多种溶剂的系统,其中蒸发速率和溶剂强度的差异可能会导致溶质之间发生相分离或发生其他事件。考虑到溶剂混合物蒸发速率和溶质扩散常数的不断的变化,这两种情况也都可以应用无量纲数Pe,但是有必要使用随时间变化的函数来扩展模型,并使用不同的公式。此外,可能需要考虑溶质之间可能的相互作用以及溶质的溶解度和迁移率的差异,以确定溶质的分布。

喷雾干燥过程中影响颗粒性质的参数

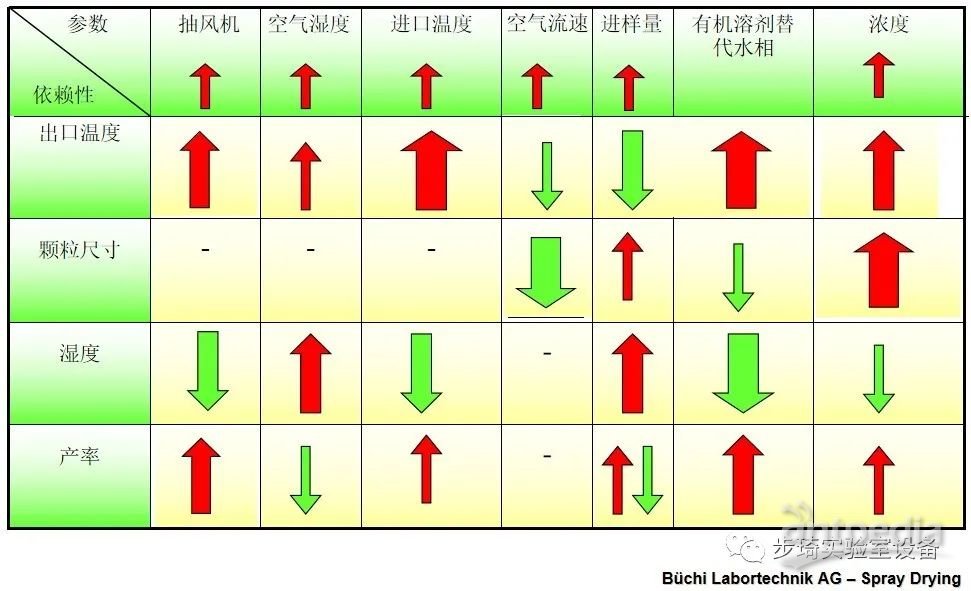

物料配方和操作参数对颗粒性质具有较大的影响。在喷雾干燥过程中,可以调整一系列处理参数,以控制干燥过程和最终的颗粒特性。最重要的参数包括入口和出口温度(Tinlet和Toutlet),雾化气体流速(雾化压力),液体流速,液体粘度以及液体中物料的性质。Tinlet和Toutlet是功能性过程监控解决方案的重要参数,有研究者指出入口和出口温度之间的比率会影响颗粒特性以及系统收率。干燥气流似乎对颗粒特性没有任何直接影响,但建议最大使用,因为它会影响Tinlet和Toutlet。下表4列出了喷雾干燥主要参数对产品的影响。

表4. 喷雾干燥参数影响:

谢谢观看,本期内容先介绍这里,下一期内容中我们将具体分享喷雾干燥固体分散体应用案例,并讨论了与该技术相关的挑战,如稳定性、最终剂型的制备和工业放大。欢迎继续关注瑞士步琦微信公众号。

上海:021 -- 62803366

北京:010 -- 82255567

广州:020 -- 38854045

昆明:0871- 63632993

关注:“步琦实验室设备”

06-15 国产精密仪器厂家

【设备更新仪器推荐】激光粒度分析仪——LA-960V206-14 HORIBA

【6月18日】HORIBA 售后服务直播正式上线!06-14 HORIBA

【CPHI China 2024】海能邀您共聚第二十二届世界制药原料中国展06-14

【海能实验室】电位滴定法测定氨基葡萄糖盐含量06-14

【解决方案】马兜铃酸的检测06-14 DIKMA

相约兰州丨甘青宁三省区分析测试技术前沿论坛暨实验室地域跨界交流大会06-14 DIKMA

相约合肥丨第二十三届中国食品安全检测技术高峰论坛06-14 DIKMA

测定食用菌中重金属元素的前处理方法06-14 美诚

应用方案 | 福立液相——中药配方颗粒的质量控制新利器06-14 福立仪器

GLMY创想仪器丨伊瓦特手持式光谱仪亮相CAPE 202406-14 国产精密仪器厂家

展会邀请 | 上海仪电·科学仪器与您相约CPHI China 2024第二十二届世界制药原料中国展06-14

本周资讯|老客户活动中奖名单公示、长春光博会下周见!06-14 优尼康

【邀请函】6月19日-21日|CPHI第二十二届世界制药原料中国展06-14 技尔 GL Sciences

气相色谱柱系列第三课:不同的气相色谱柱规格对分析结果的影响!06-14 技尔 GL Sciences

专业护航,行稳致远 —— HORIBA“服务万里行”首轮巡检圆满完成!06-13 HORIBA

新品发布预告 | 大咖邀约,速速报名!06-13 沃特世

时代印记,可靠之选 | Alliance HPLC经典二十八载06-13 沃特世

沃特世发布全新代谢组学和脂质组学软件06-13 沃特世

【快讯】探索无界,加速转化 | 2024“科学空间”系列前沿对话峰会之“探索与转化的加速可及”在沪成功举办06-13