环境应力筛选方法简介及应用

2024-01-30 14:08:51, 方子敏

环境应力筛选方法简介及应用

近日,部分客户反馈定型产品出厂后在使用过程中出现偶发故障,希望通过出厂前对产品做高温“老化测试”以剔除故障,但是高温老化试验对产品不良率筛选效率相对较低,并不能高效暴露产品的潜在缺陷。而环境应力筛选(ESS)是为减少早期故障,对产品施加规定的环境应力,以发现和剔除制造过程中的不良零部件、元器件和工艺缺陷的一种工序和方法。它用于产品的生产阶段,迫使存在于产品的会变成早期故障的缺陷提前变成故障,以便在产品投入使用前就加以剔除,以保障产品在设计过程获得的高可靠性不因制造过程而降低,并对产品的质量和可靠性进行持续监控。本文将对环境应力筛选试验进行简介,为读者客户出厂环境应力筛选试验设计提供参考。

一、基本概念

环境应力筛选的定义:在电子产品上施加随机振动及温度循环应力,以鉴别和剔除产品工艺和元件引起的早期故障的一种工序或方法。

环境应力筛选是产品研制生产的一种工艺手段,也是产品质量控制检查和测试过程的延伸,它通过向电子产品施加合理的环境应力和电应力,将其内部的潜在缺陷加速变成故障,以便人们发现并排除,使产品在出厂时便进入随机失效阶段,以固有的可靠性水平交付用户使用,是保证产品使用可靠性的有效手段。

二、环境应力筛选分类

环境应力筛选目前可分为三种类型:

(1)常规筛选

常规筛选是产品设计指标要求筛选结果与产品可靠性目标和成本阈值建立定量关系的筛选,筛选所用的应力是凭经验数据确定的,仅以能剔除产品早期故障为目标。常规筛选是目前应用最为广泛的一种筛选方式,典型的常规筛选的文件和标准有美国海军电子产品筛选大纲,美国环境科学与技术协会(IEST)提出的组件环境应力筛选指南,以及我国的GJB1032-1990《电子产品环境应力筛选方法》。

(2)定量筛选

定量筛选是指要求筛选的效果和成本与产品可靠性目标和现场故障修理费用之间建立定量关系的筛选。制定定量筛选大纲时要先估计产品制造过程中引入潜在缺陷的数量,确定所用的应力的筛选强度和检测仪表检出故障的能力,以确保所用的应力能将引入缺陷都激发成为故障,并通过检测仪表检查出来并加以排除,产品经定量筛选后达到浴盆曲线的故障率恒定阶段。MIL-HDBK-344/344A《电子产品环境应力筛选方法》和GJB/Z 34-1993《电子产品定量环境应力筛选指南》是定量筛选标准。

(3)高加速应力筛选

高加速应力筛选(HASS)是在高加速寿命试验(HALT)的基础上发展起来的新的筛选技术。HASS采用的应力远大于常规的筛选应力,时间也短得多,使用的试验设备也不同于常规筛选的设备。HASS只适用于经过高加速寿命试验确定其工作极限和破坏极限的产品,这种产品有很大的工作裕度和破坏裕度。HASS的应力要根据这两个极限来确定。

上述三种筛选中,HASS是新的筛选技术,技术上具有一定先进性,但是工程化应用相对较少,后续科鉴可靠性公众号会针对HASS试验工程应用进行详细介绍。定量筛选虽然制定了GJB/Z 34,由于该方法涉及到引入缺陷密度和筛选检出度的定量计算,这些计算需要有各种元器件和工艺的缺陷率数据和各种应力的筛选强度数据,我国这方面数据往往不完整而且准确度较差,而且筛选大纲的设计和过程控制十分复杂,因而在我国贯彻实施应用也较少。而目前各个领域用得最多的还是常规应力筛选,下面主要介绍常规应力筛选方法。

三、主要筛选应力介绍

在环境应力筛选中,不同的筛选应力,其针对的生产缺陷并不相同。目前的环境应力筛选主要是以温度循环和随机振动两种筛选应力实现激发,以下对两种应力进行介绍:

(1)温度循环筛选的相关特性分析

温度循环是指将产品在一定的温度上下限范围内持续反复运行;当温度在上下限内循环时,受筛产品交替膨胀和收缩,使设备中产生热应力和应变;如果产品内部邻接材料的热膨胀系数不匹配,则这些热应力和应变会加剧,这种应力和应变在缺陷处最大,它起着应力集中的作用;这种循环加载使缺陷增长,最终可能造成结构故障并从而产生电气故障。温度循环是使焊接头和印制电路板上电镀通孔等产生故障的首要原因。例如:有裂纹的电镀通孔其周围最终完全裂开,引起开路。

温度循环应力的主要激发缺陷为:

a) 玻璃容器和光学仪器的碎裂;

b) 运动部件的卡紧或松弛;

c) 不同材料的收缩或膨胀率、或诱发应变速率不同;

d) 零部件的变形或破裂;

e) 表面涂层开裂;

f) 密封舱泄漏;

g) 绝缘保护失效。

(2)随机振动筛选的相关特性分析

随机振动是在很宽的频率范围上对产品施加振动,产品在不同的频率上同时受到应力,使产品在多个共振点上同时受到激励。这就意味着具有不同共振频率的元器件同时在共振,从而使安装不当的元器件受到扭曲、碰撞等而被损坏的概率增加。即使产品实际使用中不经受任何振动,随机振动一般也是适用的。这是因为环境应力筛选重点考虑的是其把缺陷变成故障的能力,而不管实际使用寿命中这些缺陷如何变成故障。表征随机振动筛选应力的基本参数是频率范围、加速度功率谱密度(PSD)、振动时间和振动轴向。

随机振动激发的产品主要故障模式如下:

a) 结构部件、引线或元件接头产生疲劳;

b) 电缆磨损、引线脱开、密封破坏及虚焊点脱开;

c) 螺钉松弛;

d) 安装不当的元器件引线断裂;

e) 焊接头受到高应力,引起连接薄弱点故障;

f) 元器件引线因没有充分消除应力而造成损坏;

g) 已受损或安装不当的脆性绝缘材料出现裂纹。

从公式(2)可以看出,加速度量值越大,筛选效果越好。振动筛选时间越长,筛选效果越好,随机振动效果相当显著。

四、环境应力筛选条件

4.1 温度循环试验条件

温度循环试验产品有两种情况:

a) 对无冷却系统的试验产品,在升温和高温保持阶段,试验产品应通电;在降温及低温保持阶段,应断电,见图1;

图1 无冷却系统的产品的通电温度循环曲线

b) 对有冷却系统的试验产品,试验时应同时将冷却介质进行高低温循环,见图2。

图2 有冷却系统的产品的通电温度循环曲线

c) 高低温极限值(高低温设定值),是指试验箱内的空气温度,具体由产品有关技术条件确定。一般取产品的工作极限温度,也可取非工作温度。

d) 高低温保持时间:根据被试产品的实际情况,温度保持时间可采用被试产品的机箱内温度达到与试验箱内的温度之差不大于5℃所需的时间(可向上调整到5min的倍数)。

e) 温度变化速率:5℃/min(整个温度变化幅度内的平均值)。

f) 一次循环时间:3h20min或4h。

g) 温度循环数及温度循环试验时间:在缺陷剔除试验中,温度循环为10次或12次,相应试验时间为40h。在无故障检验中则为10~12次或12~24次,时间为40~48h。

4.2 随机振动试验条件

a) 随机振动功率谱密度要求如图3所示:

图3 随机振动功率谱密度图

b) 施振方向的选择取决于产品的物理结构特点、内部部件布局以及产品对不同方向振动的灵敏度。一般情况只选取一个轴向施振即可有效地完成筛选,必要时亦可增加施振轴向以使筛选充分。在筛选试验前应通过产品的振动特性试验,为确定施振由向提供依据。

c) 施振时间:在缺陷剔除试验阶段为5min,无故障检验阶段为5~15min。

d) 控制点应选在夹具或台面上的最接近产品的刚度最大的部位,对大型整机可采用多点平均控制。

e) 监测点应选在试验产品的关键部位处,使其均方根加速度不得超过设计允许最大值。若超过则应进行谱分析,查出优势频率所在,允许降低该处谱值,以保证不使试验产品关键部位受到过应力作用。

f) 在研制阶段及批生产初期的产品,应通电监测性能;在批生产阶段的产品试验时可不通电,或视产品技术条件而定。

五、环境应力筛选实施过程

环境应力筛选一般包括缺陷剔除随机振动、缺陷剔除温度循环、无故障检验温度循环、无故障检验随机振动等四个阶段,如见图4所示。

图4 环境应力筛选一般流程图

(1)缺陷剔除随机振动筛选步骤如下:

a) 对产品进行检测,确认产品处于正常状态。

b) 将产品直接安装在振动台上,或通过试验夹具安装在振动台上,进行水平和(或)垂直方向的随机振动。

c) 随机振动过程中产品通电检测,电应力为标称电压。

d) 若产品出现故障,应立即中断试验,故障排除后继续进行试验。中断前的振动试验时间计入有效的振动试验时间。

e) 累计完成5分钟随机振动后,对产品进行详细检查。若产品无故障,则转入缺陷剔除温度循环筛选阶段;若产品故障,则对产品进行修复,排除故障后再转入缺陷剔除温度循环筛选阶段。

f) 对故障的定位、分析和纠正进行详细记录。

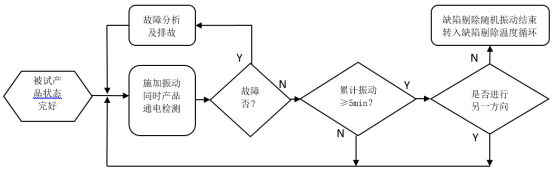

缺陷剔除随机振动筛选流程如图5所示。

图5 缺陷剔除随机振动筛选流程图

(2)缺陷剔除温度循环筛选步骤如下:

a) 确认产品处于正常状态。

b) 将产品安放在温度循环试验箱内,进行温度循环试验。被试产品的数量、体积应符合试验箱技术规范的要求。

c) 温度循环过程中产品通电检测,电应力按试验循环,依次进行上限、标称和下限电压拉偏。

d) 若产品出现故障,应立即中断试验。故障排除后,重新进行该循环的试验。

e) 累计完成10个循环的温度筛选后,对产品进行详细检查。若产品无故障,则转入无故障检验温度循环筛选阶段;若产品故障,则对产品进行修复,排除故障后再转入无故障检验温度循环筛选阶段。

f) 在温度循环过程中,若试验设备运行异常或发生故障,值班员在保证被试产品不经受过应力的情况下可作应急处理,并及时通知筛选工作组组长和驻承制方军代表室。在试验设备排故同时,应对被试产品进行全面检查,以排除试验设备故障对被试产品可能造成的影响。

g) 因故中断后恢复试验时,应从中断所在循环的起点开始试验。

h) 对故障的定位、分析和纠正进行详细记录。

缺陷剔除温度循环筛选流程如图6所示。

图6 缺陷剔除温度循环筛选流程图

(3)无故障检验温度循环筛选

a) 确认产品处于正常状态。

b) 将产品安放在温度循环试验箱内,进行温度循环试验。

c) 温度循环过程中产品通电检测,电应力按试验循环,依次进行上限、标称和下限电压拉偏。

d) 若产品出现故障,应立即中断试验。故障排除后,重新进行该循环的试验。

e) 若被试产品经受连续5个温度循环,经详细检查,无故障发生,则转入无故障检验随机振动筛选阶段。

f) 若累计10个周期温度循环进行完毕后,产品仍未达到连续无故障循环数要求,则筛选工作组和驻承制方军代表室应仔细进行分析研究,确定是否有价值或有必要继续进行筛选。

g) 在温度循环过程中,若试验设备运行异常或发生故障,值班员在保证被试产品不经受过应力的情况下可作应急处理,并及时通知筛选工作组组长和驻承制方军代表室。在试验设备排故同时,应对被试产品进行全面检查,以排除试验设备故障对被试产品可能造成的影响。

h) 恢复进行试验时,应从中断所在循环的起点开始试验。

i) 对故障的定位、分析和纠正进行详细记录。

无故障检验温度循环筛选流程如图7所示。

图7 无故障检验温度循环筛选流程图

(4)无故障检验随机振动筛选

a) 确认产品处于正常状态。

b) 将产品直接安装在振动台上,或通过试验夹具安装在振动台上,进行水平和(或)垂直方向的随机振动。

c) 随机振动过程中产品通电检测,电应力为标称电压。

d) 若产品出现故障,应立即中断试验,故障排除后继续进行试验。中断前的振动试验时间计入有效的振动试验时间。

e) 若被试产品经受连续5分钟随机振动,经详细检查,无故障发生,则单元筛选结束。

f) 若累计振动15分钟后,产品仍未达到连续无故障振动时间要求,则筛选工作组和驻承制方军代表室应仔细进行分析研究,确定是否有价值或有必要继续进行筛选。

g) 对故障的定位、分析和纠正进行详细记录。

无故障检验随机振动筛选流程如图8所示。

图8 无故障检验随机振动筛选流程图

六、总结寄语

环境应力筛选的相关标准是制定初始环境应力筛选方案的参考依据,但在筛选执行过程中,还应根据产品的工艺成熟度及现场使用的质量反馈数据对筛选条件进行动态调整,以保证产品的筛选效果,而筛选应力的调整十分讲究,后续推文将对定量加速等效关系,综合应力筛选组合以及高加速应力筛选(HASS)进行深入剖析,敬请关注。

06-25 技尔上海

氨基酸分析仪检测氨基酸纯品中的杂质06-24 大昌华嘉

氨气程序升温脱附测试 (NH₃-TPD) — 脱附能和吸附热的研究06-24 大昌华嘉

润滑油基础油中氮和硫的测试应用---XPLORER NS分析仪06-24 大昌华嘉

大昌华嘉开展Novasina 水分活度仪质量服务月06-24 大昌华嘉

线下培训 | 布鲁克(Bruker)X射线荧光光谱仪用户培训会06-24 大昌华嘉

精彩回顾 | 福立仪器携手纳微科技,共探制药行业新技术06-24

6月27日 14:30开播 | 电子电器玩具合规性分析的难点及XRF荧光分析应对方案06-24 市场部

2024长春国际光电博览会圆满落幕!06-24 优尼康

展会预告|苏州、深圳双展本周开幕06-24 优尼康

校企携手育英才,合作共赢谋新篇——宁波工程学院与华仪宁创举行共建联合培养基地签约仪式06-24

喜讯|中检维康生物连续五年中标广电计量试剂耗材招标06-24

预告 | LUMEX特邀金牌赞助ICMGP2024第16th全球汞污染物国际会议06-24

应用方案 | 煤中总汞含量测定-DMA3000直接测汞仪06-24 开元弘盛

参会指南|第四届锂离子电池热测试主题研讨会06-24

科诺美 | CPHI China 2024精彩回顾06-21

会议邀请 | 科诺美与您相约“药品质量控制与检验技术大会-济南站"06-21

CFAS2024 | 科诺美诚邀您相聚南京,共话食安!06-21

攻克!AIST 解决碳纳米管的精准测量难题 | 用户访谈06-21 HORIBA

【中药配方颗粒】川芎配方颗粒的检测06-21 DIKMA