刀刃的金相制备和硬度测试

2023-08-12 14:29:28, 标乐中国 标乐中国

摘要

随着对产品的规格要求日益严苛,成品检验作为必不可少的一环要求也水涨船高。比如钢材的热处理,其硬度测试可追溯到100年前,随着应用越来越具体、技术发展越来越完善,测试方法也一直在进步 。在竞争激烈的刀具行业中,刀片要求既能满足拥有足够的硬度去切割,又不能因过硬的硬度导致脆性失效。

当磨削淬火材料时,残余热量可能会改变其微观结构并软化刀片边缘。由于刀刃很薄,因此在最终精加工过程中需要着重控制余热。也因此,精确的硬度测试对确保产品的高质量至关重要。刀刃样品的硬度测试难点在于必须使用低载荷打压并精确测量得到的小压痕,所以对试样制备和硬度测试操作要求都比较高。本文将具体讨论刀刃样品具体的金相制备及显微硬度测试流程,主要应用的是维氏硬度测试。

挑战

在开始制备试样之前,我们需要选择合适的金相制备和硬度测试方法。以我们的刀刃样品为例,其预期的维氏硬度值可能高达700HV,甚至达到1200HV。对于这样的高硬度样品,我们需要在保持样品边缘平整的情况下对样品进行镶嵌、研磨和抛光。平面度对于获得有效的对称硬度压痕至关重要,因为试样的倾斜或圆角会导致测量出现重大误差。

ASTM-E384努氏硬度和维氏硬度标准建议,任何压痕应距离压痕边缘或其他压痕对角线长度的2.5倍。因此,在靠近刀尖的地方需要用较低的载荷进行打压,这样得到的压痕较小。

由于对角线非常小,只有4-5μm。对于如此小的压痕尺寸,如果硬度测试设备没有高倍物镜将会很难进行精准测量,即使使用100x物镜,用目镜手动测量如此小的压痕,也会因为操作人员的不同导致测量结果出现很大差异。这些因素都会影响硬度测试结果的重复性和可再现性。

金相制备

切 割

通过合适的方法制备试样,可以大大减少硬度测试的时间。可以使用精密切割机对试样进行切割,这样并不会使试样变形或烧坏。对于铁质材料,立方氮化硼切割片比金刚石切割片更为合适,有时也可选用砂轮切割片。切口应该远离需要进行硬度测试的位置,并留足磨抛所需要的去掉的厚度。一般来说,切割过程中产生的损伤越小,需要通过磨抛去除的厚度就越小,也降低了损伤观察区域的风险。

镶 嵌

对于具有高纵横比的刀刃或其他试样,建议将多个刀片镶嵌在一起。这样不仅可以提高效率,多个试样也会使镶样在磨抛过程中更为稳定,有助于保持平面度。使用支撑夹可以轻松地将试样垂直固定于镶嵌底平面。

镶嵌材料建议选用保边性最佳(高硬度且低收缩)的材料,热压镶嵌或者冷镶嵌均可。热压镶嵌建议选用细粒度、高硬度且矿物填充的环氧树脂材料,如EpoMet F。冷镶嵌建议选择高硬度、低收缩的丙烯酸材料,如VariDur 3003。

样品镶嵌前需要进行充分地清洁和干燥,否则会导致试样和镶嵌材料之间出现收缩缝隙。收缩缝隙会导致试样边缘在制备过程中无法得到支撑,导致边缘变圆,也会导致磨抛过程中嵌入污染物。

研磨&抛光

使用半自动磨抛机可以使制备结果有更高的一致性和可重复性。为了使试样尽可能平整,建议使用DGD金刚石磨盘和抛光布。建议使用中心力磨抛,可以使试样获得更好的均匀度和平整度。

在制备高硬度材料时,重要的是尽量减少在软表面抛光的时间,以防止边缘变圆,所以抛光步骤建议简化,不应过度。如果最后一道工序后的抛光效果不理想,与其延长抛光时间,不如回头重复前面的工序。

抛光方案参考下表,使用一系列Apex DGD磨盘对样品进行平面抛光逐步减少划痕。金刚石磨盘在保持样品平面度方面远优于碳化硅砂纸。最后两步的磨料和制备表面都是根据平整度需求而选择的。

高硬度金属样品的磨抛方案

显微硬度测试

BUEHLER

选择合适的设备对刀刃试样进行显微硬度测试至关重要。正确的系统配置也很重要。对于低负荷的显微硬度测试,硬度测试设备应与环境振动隔离。如果存在振动问题,可能会导致载荷应用不准确。鉴于测试区域仅限于刀尖,重复压痕可能需要重新制备试样。因此,将压痕置于刀尖处就不会出现误差。硬度计在低载荷下具有高精度和可重复性。通过力值传感器可精确地施加载荷,而砝码机则容易出现轻微过载。无论选择哪种类型的测试设备,都必须准确、可重复并符合要求。

BUEHLER

测量低负荷压痕时,必须使用100x物镜。由于各种可能的测量误差,ASTM-E384解决了制作和测量20 μm以下压痕的固有困难。当光学分辨率达到极限时,通过目镜在100倍下测量4 μm大小的压痕,出现10%的误差(0.4 μm)可能并不少见。由于能见度提高,在显示器上进行的测量比通过目镜进行的人工测量更精确、重复性更高。当对角线的尺寸小到4 μm时,数字图像更容易测量这种小压痕。数字放大功能可进一步提高测量的重复性和准确性。

BUEHLER

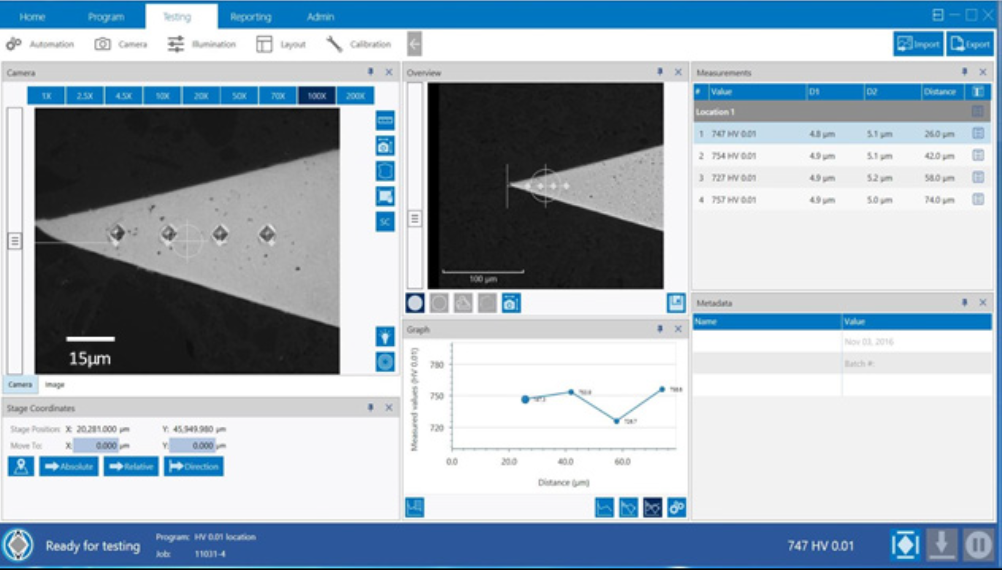

如今的自动硬度系统使用计算机和集成软件来控制硬度计。它采用先进的测量算法,自动捕捉压痕图像并测量其对角线长度,从而成为一台自动化测试设备。自动测量可获得快速、准确和可重复的结果,并将测量的对角线直接转换为硬度值,无需操作员进行任何计算或使用查找表。所有这些功能都有助于大大降低操作员之间的误差和差异。

BUEHLER

测试设备需要能够在指定位置定位和打压。自动硬度测试设备可在指定位置通过编程自动打压多个压痕。更自动化的软件系统允许在创建的模板上进行试样跟踪和压痕定位。对于大批量的质量验证测试,多样品测试可大大减少测试操作时间。自动化硬度测试可比手动测试节省80%以上的时间。当然,测试过程会因具体情况而异,但一般都会非常明显地节省时间。

图1:在HV10gf 747刀刃上进行的显微硬度压痕

距离刀尖26μm

硬度计型号:VH3300自动硬度计带DiaMet自动化软件

总结

切割刀片的质量评估有其挑战性,但这些挑战是可以克服的。技术和对试样制备细节的关注是成功的关键因素。试样平整,边缘无圆角,可在刀刃附近打压压痕。使用半自动或全自动磨抛机可提供平整、可重复的试样。

使用具有集成软件系统和高质量光学器件的自动化硬度计是另一个关键因素。它们可减少操作误差和不同操作员之间的差异。自动测量压痕快速准确,压痕位置精确且可重复,大大缩短了总的硬度测试时间。

如您有任何技术问题

欢迎致电 400 111 8683

或邮件至 info.cn@buehler.com

• END •

BUEHLER

Strong Partner, Reliable Solutions

微信号:标乐试样秀

01-11 珀金埃尔默

聚合物和塑料采购商材料生命周期检测指南01-11 珀金埃尔默

探索半导体工业的"纯净之源":纳米颗粒污染的挑战与解决方案01-11 珀金埃尔默

客户案例 | IF 30+!一击入魂!Cell子刊揭示拟杆菌丙酸生物合成的关键酶MCM改善结肠炎!01-11 麦特绘谱

有了TA保护,九价疫苗还香吗?01-11 HMI

年均IF>13 | 你我终将在顶刊相遇,2023年度绘谱项目成果大丰收!01-11 麦特绘谱

开年特别福利:0元购,利率再降,融资租赁省上加省!01-11

【邀请函】皖仪科技分析仪器第一期农药行业专家学术研讨会盛情邀约!01-11 WAYEAL皖仪

重点关注丨儿童用药辅料中的醛类物质01-11 分析中心

1月16日直播 | TOC使用技巧及常见问题解析01-11 分析中心

锅炉水检测设备维护操作系列视频——1720E低量程浊度分析仪01-11

光学系统集成01-11 韵翔光电

直播预告 | 光谱位移技术助力IDPs研究01-11 NanoTemper

案例分享 | MST解析RAS/RAF复合物结构,提供KRAS抑制剂开发新思路01-11 NanoTemper

聚焦行业应用,用户为王!莱伯泰科两款仪器获评“国产好仪器”01-11

【研究动态】帕金森病进入细胞治疗时代01-11 天美生化

【展会快讯】2024-Q1展会预览01-11 天美生化

宁波市科技局机关第二支部到华仪宁创开展党建和调研活动01-11

一图读懂国家标准——血液、尿液中乙醇、甲醇、正丙醇、丙酮、异丙醇和正丁醇检验(GB/T 42430-2023)01-11 天美色谱

热点应用丨DNA荧光信标探针检测01-11 天美