气 / 液、液 / 液体系微分散过程的三种类型解析

2022-09-27 17:39:27 欧世盛(北京)科技有限公司

上周,我们对微分散方法和分散机理进行了初步分析,可以看到微尺度分散过程的作用力变化、微通道设备的几何结构、体系物性等均对于分散过程产生重要的影响。

针对气 / 液体系和液 / 液体系的微分散过程可划分为三种类型:非受限破碎、受限破碎和部分受限破碎。下面分别对这三种类型的破碎机理进行简要介绍 [1]。

01

unconfined breakup mechanism

非受限破碎机理

在非受限破碎过程中,分散相在分散过程中不与通道的壁面接触,通常形成的是小于通道宽度的气泡(气 / 液体系)或液滴(液 / 液体系),因此对应的分散机理称为“滴状剪切理”(dripping flfl ow),这种破碎机理通常在连续相的流速和黏度较高时下发生。非受限破碎过程通常是在连续相的通道尺寸远远大于分散相的通道尺寸的情况下发生的。

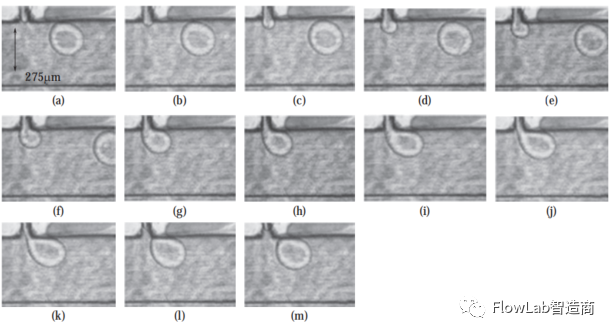

Husny 等 [2] 描述了 T 形通道中典型的非受限破碎过程。所采用的微通道是聚碳酸酯材质,支通道的尺寸为 27.5μm,水平通道的尺寸为 275μm。水平通道中通入黏度为 50mPa·s 的硅油,在支通道中通入水,在主通道中水相被分散成小滴滴,形成油包水乳液。图 1 给出了水滴分散过程的显微照片。从这些显微照片可以看出,在分散的初始阶段,分散液滴随着分散相的注入体积不断变大[图1(a)~图 1(e)],变大的速度是由连续相的剪切和分散相所提供的压力之间的平衡控制的;当分散相液滴的体积增大到一定程度时,其前端由于受到连续相剪切力的作用而倾斜并离开主通道的壁面[图 1(f)~图1 (i)];进一步,分散相液滴和分散相主体间的液膜出现“缩口”,“缩口”不断变大直至脱落形成分散液滴[图 1(j)~图 1(m)]。

图 1:T 形 通道中的非受限破碎过程

在非受限破碎过程中,由于主通道的壁面对分散相的作用可以忽略,可认为分散过程是由分散相流体和连续相流体的受力平衡所决定的。根据之前对微尺度下气 / 液、液 / 液体系的受力分析可知,相对于界面力的影响,重力的影响可以忽略。因此,影响分散过程的主要作用力应该主要是连续相对分散相的黏性剪切力以及气 /液或液 / 液分散过程的相间界面力。

影响连续相的黏性剪切力的主要因素包括连续相流体的流速和黏度,当然也包括两相接触方式等。Husny 等 [2] 考察了连续相的流速和黏度对油包水体系分散尺寸的影响,结果表明,随着连续相流速和黏度的增大,分散相液滴的脱落时间变短,分散尺寸减小。Xu 等 [3] 对气 / 液体系在非受限破碎过程中的研究表明,气泡尺寸与连续相的流速和黏度的乘积ucµc成反比。

以上研究结果说明,黏性剪切力是影响非受限破碎过程的主要因素。对于在非受限破碎过程中可以用连续相剪切力和界面张力的相互平衡描述分散过程,并以无量纲特征数 Ca 预测分散尺寸。

02

confined breakup mechanism

受限破碎机理

在受限破碎过程中,分散相在分散过程中将阶段性地充满主通道并进一步体积增大,因此,分散相会受到分散方式和通道的形状、尺寸的限制和影响。

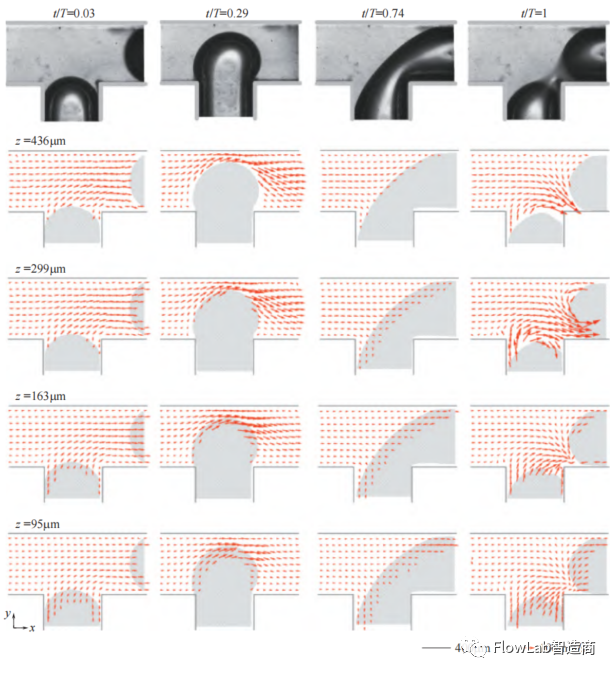

在错流剪切过程中,受限破碎过程通常在低 Ca 的情况下发生,在通道中形成气柱 / 液柱分散流。van Steijn 等 [6] 以荧光示踪(μ-PIV)技术研究了 T 形微通道中的受限破碎过程。所采用的微通道材质为 PMMA,支通道和水平通道的尺寸均为 800μm× 800μm。实验体系为空气 / 乙醇,空气为分散相在主通道被分散形成气柱。

图2给出了气柱分散过程的显微照片以及不同通道高度处液相的流场分布图。从图中可以看出,气柱的分散过程可分为两个阶段:生长阶段和动态断裂阶段。

在分散相的生长阶段,分散相长大到完全封住连续相通道,而连续相流体绕过分散相形成“障碍”流动;在分散相的动态断裂阶段,部分连续相流体压缩相界面,直至相界面断裂。在这种情况下,分散气柱 / 液柱的形成是由于连续相压缩气 / 液相界面而导致的,因此称为“挤压破碎”(squeezing)。

Garstecki 等 [4, 5] 研究了在 T 形和水力学聚焦型微通道中液柱、气柱分散流的过程。他们的研究结果表明,气柱或液柱的长度由生长阶段和动态断裂阶段共同决定,相界面的变化过程基本不随液相的黏度和两相的界面张力的变化而发生变化,只与液相的流速有关。气柱或液柱的分散尺寸与连续相的剪切作用无关,只与两相的流量比有关。

图 2:T 形微通道 内气 / 液受限破碎过程

总之,对于受限破碎过程,相界面的动态断裂过程为影响分散尺寸的主要因素,连续相剪切力的作用则可以忽略。分散过程主要受到通道结构、分散方式以及两相流量比的影响。

03

partly confined breakup mechanism

部分受限破碎机理

在典型的非受限破碎和受限破碎之间,存在着过渡区域,即部分受限破碎过程。在部分受限破碎过程中,分散相同时受到连续相剪切作用和相界面动态断裂过程的影响,机理比较复杂。针对部分受限破碎过程的复杂的机理,研究者们提出了结合受力平衡和相界面动态断裂过程两方面的影响以预测分散尺寸的方法。

Xiong等 [5] 对 T 形微通道中空气 / 水溶液体系的错流剪切过程进行了分析,综合考虑了液相剪切力和重力的平衡以及气 / 液两相流量对分散过程的影响。Fu 等 [6] 对水力学聚焦方式下的部分受限破碎过程进行了分析,他们同样考虑了液相剪切力和重力的平衡以及气 / 液两相流量对分散过程的影响。

综上分析,可以看到上述三种分散机理得到了一定的认同。但是,对于不同机理控制区域的转变点的研究,尚未有统一的结论。如对于 T 形通道中液 / 液体系的错流剪切分散过程,Xu 等 [7] 指出,对 200μm 的微通道,当 Ca < 0.002 时,出现受限破碎;当 0.01 <Ca <0.3时,出现非受限破碎;0.002<Ca <0.01为过渡区;deMenech 等 [8] 的模拟结果表明,当 Ca 约10−2 时,流型从非受限破碎向受限破碎转变。由于过渡区域受分散方式、通道的材质、几何结构和尺寸以及体系性质等的影响,加之研究者对于不同区域的认识也不尽相同,因此,在过渡区域的机理认识还有待进一步完善。

参考文献:

[1] 谭璟 . 气 / 液分离与反应过程微型化的基础研究 [D]. 北京:清华大学,2011.

[2] Husny J, Cooper-White J J. The effect of elasticity on drop creation in T-shaped

microchannels[J]. J Non-Newton Fluid, 2006, 137:121-136.

[3] Xu J H, Li S W, Wang Y J, Luo G S. Controllable gas-liquid phase flow patterns and

monodisperse microbubbles in a microfluidic T-junction device[J]. Applied Phy Lett, 2006,88:133503-133506.

[4] Garstecki P, Fuerstman M J, Stone H A, Whitesides G M. Formation of droplets and bubbles in amicroflfl uidic T-junction-scaling and mechanism of break-up[J]. Lab on a Chip, 2006, 6:437-446.

[5] Garstecki P, Gitlin I, DiLuzio W, Whitesides G M, Kumacheva E, Stone H A. Formation of monodisperse bubbles in a microfluidic flow-focusing device[J]. Applied Phy Lett, 2004,85:2649-2651.

[4] van Steijn V, Kreutzer M T, Kleijn C R. Mu-piv study of the formation of segmented flfl ow in microflfl uidic T-junctions[J]. Chem Eng Sci, 2007, 62:7505-7514.

[5] Xiong R Q, Chung J N. Bubble generation and transport in a microfluidic device with high aspect ratio[J]. Exp Therm Fluid Sci, 2009, 33:1156-1162.

[6] Fu T T, Funfschilling D, Ma Y, et al. Scaling the formation of slug bubbles in microflfl uidic flfl owfocusing devices[J]. Microflfl uid Nanoflfl uid, 2009, 8:467-475.

[7] Xu J H, Li S W, Tan J, et al. Correlations of droplet formation in T-junction microfluidic devices:From squeezing to dripping[J]. Microflfl uid Nanoflfl uid, 2008, 5:711-717.

[8] de Menech M, Garstecki P, Jousse F, et al. Transition from squeezing to dripping in amicroflfl uidic T-shaped junction[J]. J Fluid Mech, 2008, 595:141-161.

[9] 骆广生,吕阳成,王凯,张吉松等,《微化工技术》化学工业出版社。

06-06 Unimicro

Nature 发文! 如果有一天,线粒体也能被移植……06-06 小 M

实验操作 | 小白第一课!基础细胞培养方法及步骤06-06 小 M

科研助攻 | Nature Review:癌症治疗抗体药物最新综述06-06 小 M

端午礼遇 | 玩游戏,选周边,宠粉福利,只 "粽" 意 你~06-06 小 M

发货通知 | MCE 中国祝大家端午安康06-06 小 M

“岛津森林”项目06-05 医疗中心

浙江以检测赋能新质生产力06-05

2025版《中国药典》收官在即,变化要点有哪些?要注意哪些方面?06-05

吸附管采集固定污染源废气中的VOCs时的采样流量要求?06-05 检测家

内卷加剧,检测机构如何破局应对?06-05

【人民日报国际】在收获与播种交织的芒种中国时刻,张轶昊谈创新。06-05

德国元素耗材之星 | 固体压样器/液体封样器06-05

夏日焕新 谱写新章 | 德米特第四届“互动日”惊喜而至06-05

祝贺嫦娥六号月背采样成功 | 盘点标乐助力月球样品分析06-05

2024年德国元素巡检活动 | 第一站:成都站!免费申请06-04

会议通知|第一届小动物活体成像技术前沿与应用网络研讨会06-04

蛋白质组学从发现组学跃入临床怀抱的跨越之旅06-04

内毒素检测的思考 - 采用药典方法同时减少鲎试剂的使用06-04 Sievers分析仪

检测家十周年特惠 | 赛默飞、岛津、沃特世 系列产品租六送一!06-04