不求人!搞定偏心轴测试

2020-12-16 11:13:38, Ke Liu 英国雷尼绍公司(Renishaw)

前些日子我们有聊过,一般机床回转轴的校准需要将XR20-W安装在其旋转中心,才能执行回转轴校准。而有些回转轴旋转中心 (C.O.R.) 受到限制无联结部位,导致需要更复杂的支架与准直程序才能对轴进行校准,这可能增加该机床校准的难度。

我们的解决方法是将XR20-W安装在“摆动轴转台”上(它不必安装在旋转中心)并执行测试。

之前分享了硬件安装的锦囊,那么车铣复合中心B轴摆动精度检测(偏离轴心线测量),再搞定硬件之后,软件要如何调试?

这里是"硬件安装"传送门,有兴趣的请戳戳。

1

记录机床坐标用于计算偏置值

在测量范围内选择三个位置,调整好信号,分别记录三个位置的旋转轴(B轴)和线性轴(Z轴)机械坐标,切记一定是机床机械坐标!

具体操作为:移动线性轴与回转轴,让XR20-W和激光干涉仪完成准直且激光系统达到最大信号强度(两光束完全重叠);记录三个这样的位置对应的线性轴与回转轴坐标位置。为了最准确计算偏置值,建议其中两个位置应尽可能位于回转轴接近180度的相对位置。

2

产生并保存测试文件

打开“Renishaw RotaryXL”软件设置检测信息,并保存为测试文件。

本例测试范围:-100°~100°,越程:5°,间距:10°,保存测试文件名:“转台.rta”

3

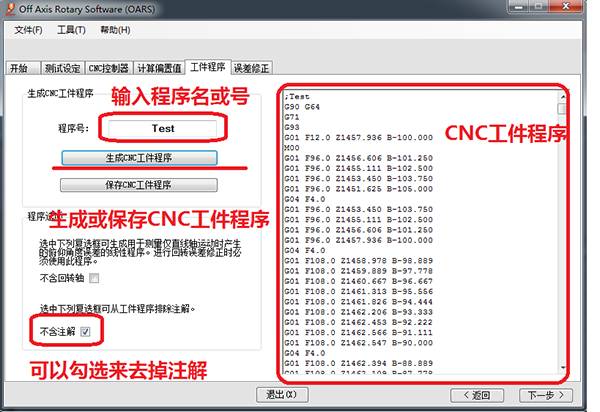

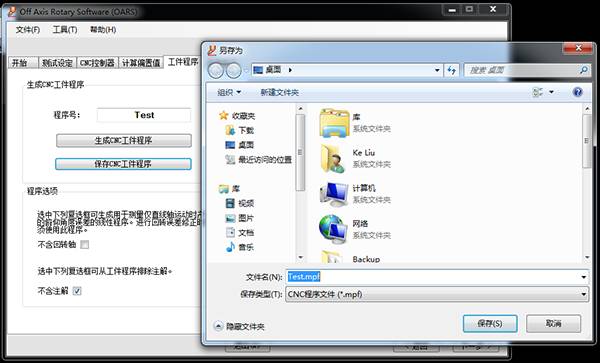

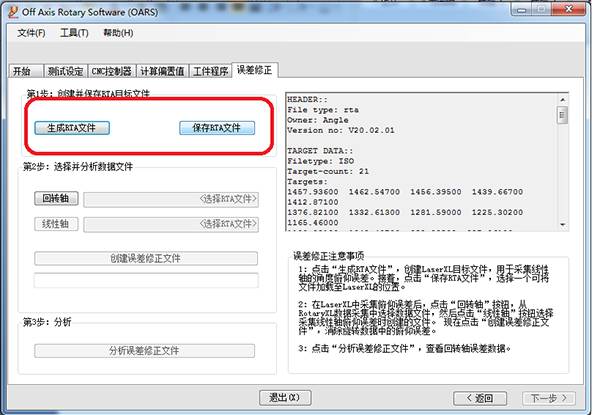

使用偏离轴心线软件

打开“Off Axis Rotary Software”偏离轴心线软件,按照步骤设置并生成CNC工件程序。

4

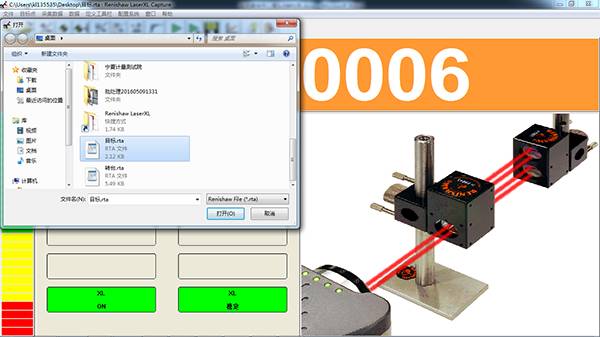

采集数据

使用“Renishaw RotaryXL”软件进行测量并保存数据。

5

数据修正

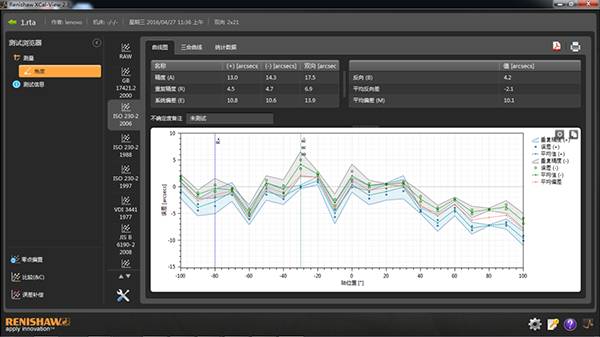

由于其中一个光学镜组固定至移动线性轴,因此检测到的角度轴数据也会包含线性轴的误差,例如以下所示的角度误差。

出于这个原因,应在与最初同步移动期间所用的相同停止位置,沿着线性轴同时执行额外、单独的角度测量。接着可合并这两个误差文件,消除线性轴角度误差的影响,进而真实呈现回转轴的旋转精度。

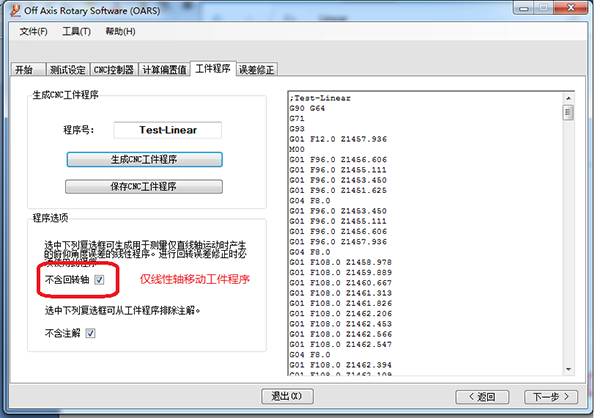

首先在OARS软件中重新生成不含回转轴CNC工件程序;

生成并保存,用于线性轴测量的RTA文件;

打开LaserXL--角度测量,运行第二个工件程序,并调用RTA文件采集线性轴移动的角度误差;

6

符号规约

用户无需为测量过程旋转方面的符号规约提供任何输入。RotaryXL会在越程移动期间自动设定符号规约。不过,在进行线性轴的角度测量时,用户必须手动设定符号规约。角度误差符号视角度光学镜组配置而定。可以根据现场情况分为以下两种状态:

将两组数据放入OARS软件进行修正

分析产生的修正后的数据,得到最终结果

在实际测试时,五轴联动机床在加工过程中直线轴与摆动轴都在同步工作,一台好的机床无论是单独评价摆动轴回转分度精度还是直线轴联动下的摆动轴回转分度精度都应该满足加工精度要求。从本例测试结果看,最后一步经过将直线轴俯仰角误差修正后的分度定位精度为18.1角秒,而修正前的分度定位精度仅为17.5角秒。

可见,在某些情况下最后一步(视频中的第5、6两步骤)也可以酌情省去。

感谢关注“雷尼绍中国”

06-27 福立仪器

好礼来袭 | 分享您身边的特洁安身影06-27

大盘取厚势 落子开新局:战略聚焦开启品牌发展新篇章——访Veralto大中华区总裁秦晓培06-27 星羽

实验操作 | 质粒构建、转化、提取、鉴定、转染、测定(完整版)06-27 小 M

有投必奖 | 大家都用 MCE 产品做了啥? (感染领域)06-27 小 M

科研助攻 | 一文讲清:如何破解 PPI 靶点成药难题06-27 小 M

干货分享 | 谈谈天然产物的改构策略06-27 小 M

玉研口鼻暴露系统 | 精准、可控、高通量的动物肺部疾病造模工具,助力创新药物研发06-26 玉研仪器

高分离 高灵敏 高通量——福立液相LC5190重新定义分离需求06-26 福立仪器

医药行业指南:电位滴定仪选型攻略来啦~06-26

屹路同行 悦启新程06-26 屹尧科技

徕卡精准空间生物学解决方案 第四弹06-26 童昕、南希

【直播预告】第一届大湾区生物电镜制样讲习班06-26 徕卡显微系统

徕卡常规显微镜历经严苛的ISO9022标准测试06-26 徕卡显微系统

Viventis LS2 Live 光片显微镜发布会06-26 徕卡显微系统

前沿应用 | 经皮无创血糖检测中葡萄糖拉曼峰直接观测06-26 鉴知技术

SNEC光伏展圆满落幕 | OTT HydroMet闪耀时刻精彩回顾06-26 OTT HydroMet

激光指向稳定在光刻系统应用中的关键作用,及其优化方案!06-26 圈内人都会关注

推陈出新!通微公司携新品亮相本届CPHI06-26 Unimicro

远离氟污染!开启无氟接触前处理技术新篇章06-26