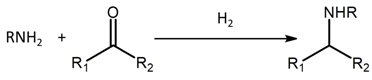

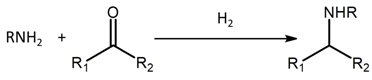

胺基化合物在现代化工产业中有着重要的应用,尤其是在医药精细化学品行业,被广泛用于医药中间体的合成。对于羰基化合物来说,有一种较方便的引入胺基的方法就是还原胺化,它是用于C-N键形成的重要方法。

传统的还原胺化反应是在釜式反应器中反应的,然而釜式反应器的缺点十分明显,对于需要催化剂参与的反应对回收催化剂造成了一定的困难。另外,对于需要高温高压条件进行的反应,釜式反应器又暴露了其传热缓慢,爆炸危险高,反应失控不易抑制的缺点。

H-FLOW全自动加氢反应仪根据反应特性进行设计,省去了通常胺化方法所需要的分离、纯化等步骤,并且使用氢气作为反应物,大大提高了反应的原子利用率,减少含有强还原性试剂的废水的排放。因此使用H-FLOW全自动加氢反应仪进行还原胺化反应是更为绿色、高效、安全的方式。

反应案例1-生产苄基哌嗪的还原胺化反应

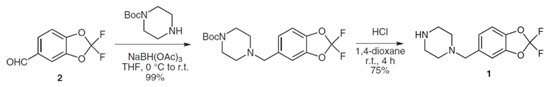

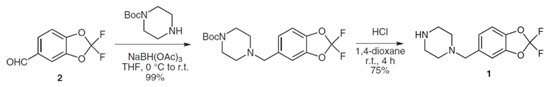

苄基哌嗪在反应釜内的生成需要进行两步的反应。如图(a)所示,第一步使用NaBH(OAc)3作为催化剂,四氢呋喃作为溶剂,首先与带有保护基的哌嗪进行反应,生成具有保护基团的苄基哌嗪。第二步需要进行脱保护的反应,使用1,4-二氧六环作为溶剂,在酸性条件下反应4 h才得到目标产物,产率为75%。Boc保护基的使用不仅要进行额外的脱保护步骤,而且还增加了商品成本(Boc-哌嗪的价格几乎是哌嗪的200倍)。这条反应路线的工艺质量强度(PMI)为91,表明少量分子存在就会对环境产生不利影响。这条路径在小规模的测试上是一种方法,但是在规模扩大后效率明显的降低,比如生成200 g苄基哌嗪需要455 g的NaBH(OAc)3,这些最终全都变成了废弃物。

图(a)苄基哌嗪在反应釜内的反应

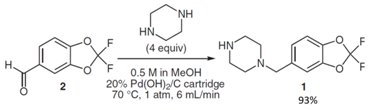

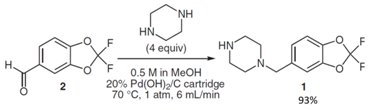

苄基哌嗪在微反应器内可以一步生成。如图(b)所示,20% Pd(OH)2/C作为催化剂,H2作为氢源,甲醇作为溶剂,压力1 atm,70℃下反应得到目标产物,产率93%。与图(a)的反应结果相比,连续氢化反应可以优化反应路径,减少反应步数,避免了昂贵的保护基团的使用。只使用甲醇这一种清洁的溶剂减少了分离纯化的步骤和原料的损失。由于微反应器的持液体积小,还原胺化的过程可以在高温高压条件下进行反应。相比于在反应釜内反应,微反应器内的反应对环境更加友好,PMI值从91降为26,反应后的废弃物也减少了60%。

图(b)苄基哌嗪在微反应器内的反应

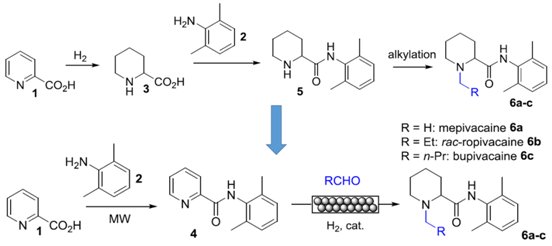

反应案例2-生产甲哌卡因及其类似物的还原胺化反应

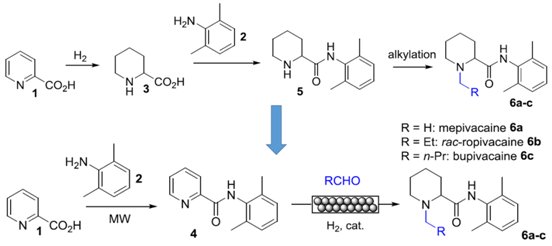

甲哌卡因及其类似物长期以来被广泛用作外科手术中的麻醉剂。从图(c)中可以看出,甲哌卡因及其类似物可以在微反应器内进行反应从而优化反应路径。10% Pd/C作为催化剂,H2作为氢源,甲醇:乙酸=3:1作为溶剂,压力30 bar,70℃下反应得到目标产物,选择性高达97%。使用高压氢气发生器提供氢源(电解水产生氢气)更加经济安全,将催化剂固定在反应床内避免了催化剂的分离,较高的比表面积和较短的扩散距离使得气液固反应之间更加高效,几分钟之内即可反应完全。

图(c)甲哌卡因及其类似物在微反应器内的反应

反应案例3-脂肪酮、脂环酮和芳香酮的还原胺化反应

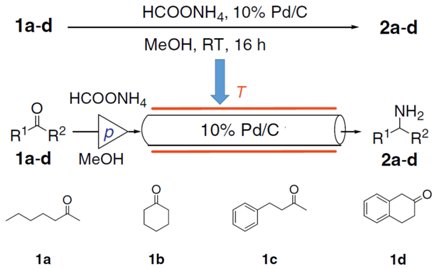

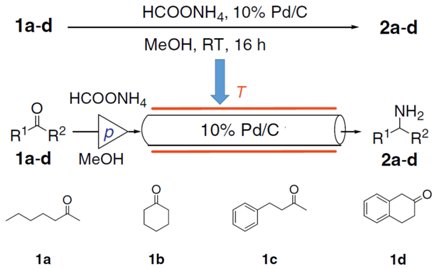

在微反应器内发生的还原胺化反应与在反应釜内一样,适合于各种脂肪酮、脂环酮和芳香酮,都能够顺利得到相应的氨产品。如图(d)所示,都使用10% Pd/C作为催化剂,H2作为氢源,甲酸铵为氨源,甲醇作为溶剂,需要在釜内花费16 h的反应在微反应器内几分钟内即可完成。相比于釜式反应器,使用微反应器后氨产品的选择性保持不变甚至少量提高。使用同一部分催化剂连续使用56 h,并未看到催化活性的降低。这些都体现出微反应系统良好的通用性、稳定性和循环性。

图(d)脂肪酮、脂环酮和芳香酮在微反应器内的反应

总结:

H-FLOW全自动加氢反应仪是更加智能便捷的微反应器系统,它能够使加氢反应更加快速、高效。以还原胺化这类反应为例,它具有通用性适用于各种酮类和醛类。使用H-FLOW能够优化反应路径,避免昂贵的保护基团的使用。较小的持液体积使得它更加安全,可以在高温高压条件下进行反应,对环境更加友好。反应更加高效大大缩短反应时间,催化剂活性更加稳定反应后无需分离。

H-FLOW同样适用于其它无固体产生的气液反应,我们会在以后的文章里一一介绍。