诚信认证:

工商注册信息已核实! 扫一扫即可访问手机版展台

扫一扫即可访问手机版展台

日渐红火的“在线配液技术IC”

为什么是缓冲液配制?

前些年当提到降低成本,提高生产效率,经常听到的话题是:如何提高 Titer,SU 在一定规模上比不锈钢经济效益明显,如何解决亲和载量问题……

为什么不是在线稀释技术 ILD?

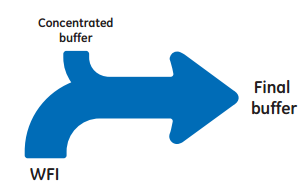

在最初遇到缓冲液制备的瓶颈时,事实上最早的方案为在线稀释技术 ILD(见图 1),ILD 的设计理念是:将原先复杂缓冲液 1×使用缓冲液,浓缩为 5×或其他倍数缓冲液(浓缩倍数(CF)取决缓冲液成分中溶解度最小的组分)。

图 1 简单在线稀释系统设计

什么是在线配液技术 IC?

在线配液技术 IC 是解决 ILD 方案在缓冲液配制中遗留问题发展而来的新技术。

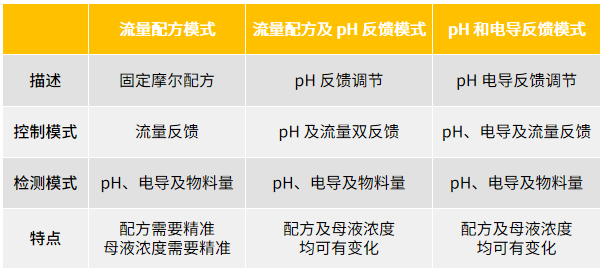

图 2 乙酸母液和乙酸钠母液在线配液

表 1 在线配液系统(IC)的控制模式及特点

在线配液技术 IC

是否真的可以带来经济节省?

大规模缓冲液的体积大、数量多和占地面积大,在进一步分析下也是占用了很大的成本,关于 IC 是否能从成本上在商业化生产上具有明显的帮助,本文以目前比较火的单抗项目,采用了BioSolve Process这款软件进行了模拟评估。

BioSolve Process

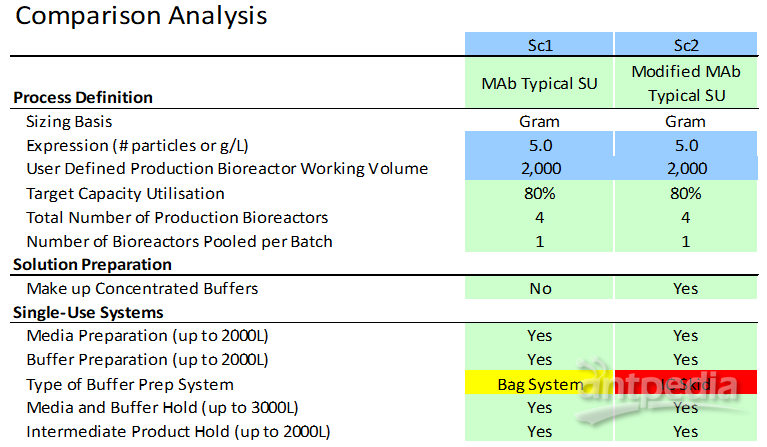

本文在此模型基础上以常见的 4×2000L 的上游规模分别进行两个单抗生产线场景分析, 分别为 Sc1 MAb Typical SU 和 Sc2 Modified Mab Typical SU 进行 IC 技术引入的比较。

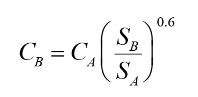

图 3 Rule of Six-tenthe

CB=具有 SB 容量的设备的价格;CA=具有 SA 容量的设备的价格;SB/SA 为规模因子

图 4 常见两种场景生产模式

Sc1:Mab Typical SU 一次性配液模式;Sc2: Modified Mab Typical SU 采用 IC 作配液中心模式

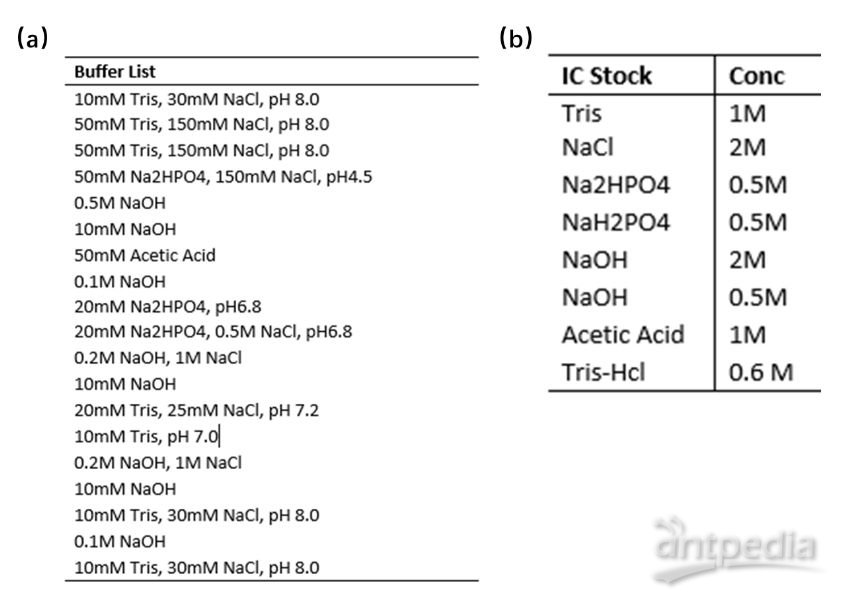

图 5 生产单元所需要的缓冲液模拟信息

(a)工艺所需要的缓冲液信息;(b)Sc2 场景中使用的母液信息

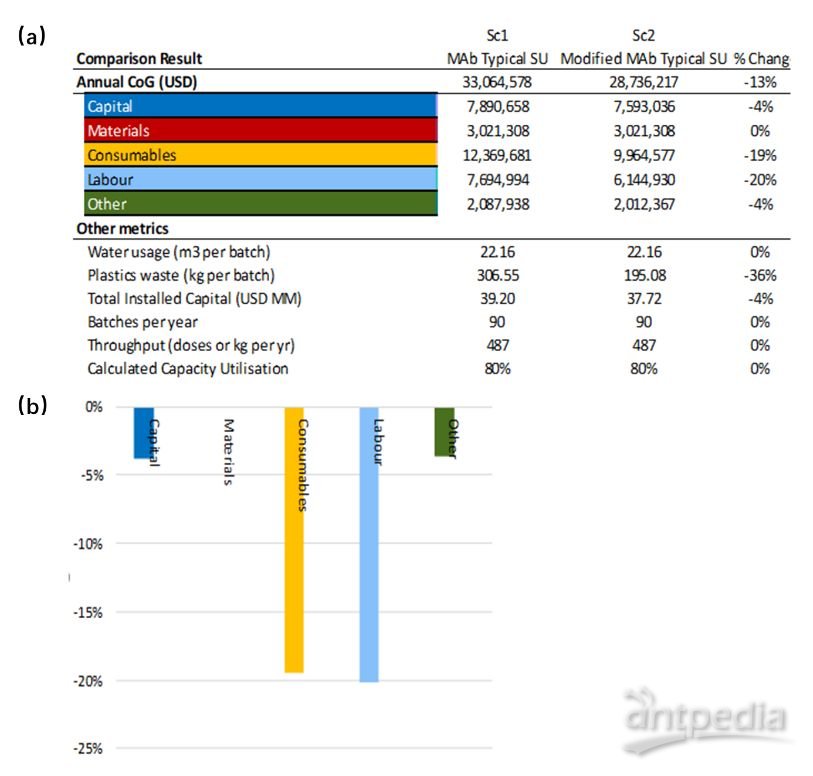

图 6 两种场景生产模式结果比较

(a)Sc1 和 Sc2 在各个生产要素中的成本;(b)Sc2 相对于 Sc1 的变化比例

近年来国内生物制药的规模在逐渐提升,各个应用方向重组蛋白、单抗、血液制品等均出现扩产需求,大规模缓冲液配制造成的罐体数目、厂房面积、运营成本增加,会是改建已有工厂或者建新厂要去解决的问题。

当在生产环节引入 IC 这种新的技术时,除了经济性外,在缓冲液工艺 CPA 稳定性上,GMP 生产使用上的风险控制,法规验证及自控配合上也需要有特殊的考量,这些内容在后期的缓冲液解决方案环节上会继续分享讨论。

未完待续......

参考文献:

[1] Carredano EN, Nordberg R, Westin S, Busson K, Karlsson TM, Blank TS, Sandegren H,

Jagschies G. Chapter 27 – Simplif ication of buf fer formulation and improvement of

buf fer control with in-line conditioning (IC). Biopharmaceutical Processing: Development

Design and Implementation of Manufacturing Processes. Amsterdam: Elsevier Ltd.; 2018.

pp 513–525.

[2] Randall W. Whitesides, P.E. Process equipment cost estimating by Ratio and Proportion,2012.

[3] Amos M. Tsai, Enrique Carredano, and Karolina Busson. Deploying Automated Buffer Production for cGMP Use: Points to Consider, Bioprocessing Journal, 2019.

[4] Davide Fabbrini. Carlo Simoni, Joakim Lundkvist. Enrique Carredano, Debora Otero. Addressing the challenge of complex buffer management at In-Line Conditioning Collaborations., Bioprocess International.